Si alguna vez te has preguntado por qué tu proyecto de mecanizado tarda más de lo esperado, o cómo puedes predecir con precisión su entrega, estás en el lugar correcto. En este artículo, desglosaremos todo lo que necesitas saber sobre los tiempos de fabricación en CNC, desde su definición hasta los factores que los influyen y, lo más importante, cómo calcularlos y optimizarlos. Veremos que un control preciso del tiempo no solo es una cuestión de planificación, sino una poderosa herramienta estratégica para reducir costos, mejorar la calidad y superar las expectativas de tus clientes. Basándonos en la experiencia práctica del sector, te guiaremos desde los conceptos básicos hasta estrategias avanzadas, incluyendo ejemplos concretos y fórmulas aplicables que puedes usar en tu taller o al evaluar proveedores.

¿Por qué es crucial calcular con precisión los tiempos en CNC?

Calcular el tiempo de mecanizado CNC y el tiempo total de entrega (lead time) va mucho más allá de un simple trámite administrativo. Es el corazón de una fabricación eficiente y competitiva. Cuando dominas estos tiempos, tomas el control de tu operación. Imagina poder prometer fechas de entrega realistas a tus clientes con total confianza, o identificar cuellos de botella en tu producción antes de que ocurran. Ese es el poder de un cálculo preciso.

Estas son las seis razones principales por las que deberías dedicar tiempo a este aspecto, razones que he visto validarse una y otra vez en proyectos reales:

- Estimación de costos precisa: Predecir la duración de cada operación te permite calcular no solo los costos directos de material y mano de obra, sino también los indirectos, como el desgaste de herramientas y el consumo energético. Un error en el tiempo estimado puede convertir un proyecto rentable en uno con pérdidas.

- Planificación de la producción eficaz: El cronograma de tu taller depende de ello. Saber cuánto tiempo tomará cada trabajo te permite secuenciar las órdenes de manera inteligente, evitar colas en las máquinas y garantizar un flujo de trabajo continuo.

- Asignación óptima de recursos: No se trata solo de las máquinas. Con datos precisos, puedes planificar la disponibilidad de operadores cualificados, técnicos de mantenimiento y otros recursos humanos críticos, evitando tiempos muertos costosos.

- Control de calidad integrado: Una planificación realista incluye tiempo para inspecciones de calidad. Si el cálculo es muy ajustado, las revisiones se apresuran o se omiten, aumentando el riesgo de enviar piezas defectuosas. Un tiempo bien calculado permite comprobaciones meticulosas y reduce los retrabajos.

- Satisfacción y fidelización del cliente: La predictibilidad genera confianza. Cumplir sistemáticamente con los plazos prometidos es una ventaja competitiva formidable. Los clientes valoran la fiabilidad tanto como la calidad de la pieza en sí.

- Eficiencia de la cadena de suministro: En un mundo que se mueve hacia la fabricación just-in-time, cada minuto cuenta. Unos plazos de mecanizado CNC predecibles permiten sincronizar la producción con la entrega de materiales y la logística, reduciendo los costos de inventario y almacenamiento.

¿Qué factores determinan la duración de un proyecto de CNC?

La respuesta no es simple, pues el tiempo de entrega de un mecanizado depende de un ecosistema de variables interconectadas. Conocerlas te permitirá hacer estimaciones más realistas y dialogar con mayor conocimiento tanto con tu equipo como con tus proveedores.

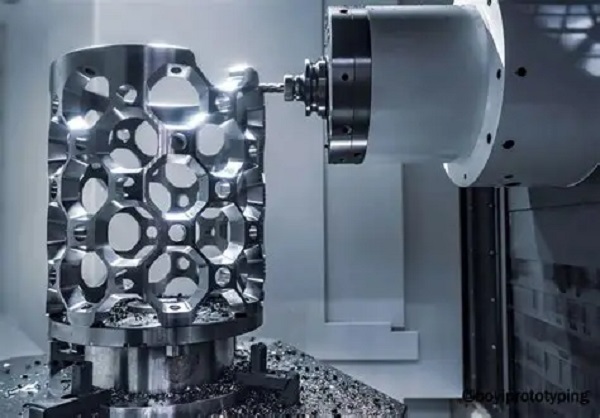

- Complejidad de la pieza: Es el factor más obvio y uno de los más impactantes. Una geometría simple con pocas características se mecaniza rápidamente. Sin embargo, una pieza con cavidades profundas, ángulos complejos, roscas internas o tolerancias extremadamente ajustadas requerirá más tiempo de máquina, posibles cambios de herramienta adicionales y quizás incluso setups en varias orientaciones (por ejemplo, usando una máquina de 5 ejes).

- Elección del material: No todos los materiales se comportan igual frente a la fresa. El aluminio, por ser más blando, permite velocidades de avance (feed rates) más altas y genera menos desgaste en la herramienta. En contraste, el acero inoxidable o el titanio, más duros y tenaces, exigen velocidades de corte más bajas, avances más conservadores y cambios de herramienta más frecuentes, incrementando el tiempo sustancialmente.

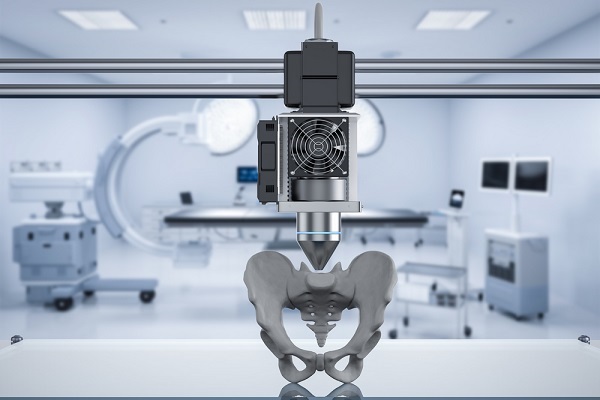

- Proceso de mecanizado requerido: ¿Es principalmente fresado (milling), torneado (turning), taladrado (drilling), o una combinación? Cada proceso tiene sus propios ciclos y eficiencias. Un proyecto que requiera muchos taladros de precisión profunda tomará un tiempo diferente a uno que sea principalmente desbaste de una superficie grande.

- Capacidad y disponibilidad del equipo: De nada sirve tener el diseño y el material listos si la máquina adecuada está ocupada. La disponibilidad de máquinas CNC específicas (como una de 5 ejes para una pieza compleja) puede crear cuellos de botella. Además, la capacidad de la máquina (tamaño de la mesa, potencia del husillo) debe ser adecuada para la pieza.

- Tipo de máquina CNC: Una máquina de 3 ejes es versátil, pero para ciertas geometrías requerirá múltiples setups manuales. Una máquina de 5 ejes simultáneos puede mecanizar cinco lados de una pieza en una sola fijación, ahorrando mucho tiempo de setup y reposicionamiento, aunque su tiempo de programación pueda ser mayor.

- Cantidad del pedido (Volumen): Para una sola pieza (prototipo), el tiempo de preparación (setup time) y la programación representan un porcentaje alto del tiempo total. Para series grandes, este tiempo se diluye, pero el tiempo total de máquina obviamente aumenta. La clave está en la planificación de lotes y la optimización de las operaciones para producción en serie.

¿Cuál es un plazo de entrega típico?

Como habrás deducido, no hay una respuesta universal. Los plazos pueden variar desde unas pocas horas para una pieza simple en una máquina disponible, hasta varias semanas para componentes complejos que requieren materiales especiales, herramientas personalizadas o procesos secundarios (como tratamientos térmicos o anodizados).

Un ejemplo del mundo real:

En Yigu Prototipado Rápido, especializados en servicios de mecanizado CNC bajo demanda, hemos optimizado nuestros procesos para ofrecer plazos muy competitivos. Para la mayoría de los proyectos, podemos entregar piezas mecanizadas en tan solo 5 días hábiles, cubriendo desde prototipos únicos hasta series de producción a media escala. Esto se logra gracias a una combinación de parque de máquinas moderno, planificación digital y un flujo de trabajo muy estandarizado.

¿Cómo se calcula el tiempo de mecanizado? Fórmulas y ejemplos prácticos.

Calcular el tiempo de corte puro es una ciencia aplicada. Necesitas un enfoque estructurado que considere todos los movimientos de la herramienta. No te asustes por las fórmulas; verás que con un ejemplo se entiende todo.

La fórmula general del tiempo de mecanizado es:Tiempo de Mecanizado (min) = (Longitud Total de Corte / Velocidad de Avance) + Tiempo de Cambio de Herramienta + Tiempo de Preparación (Setup) + Tiempo de Programación

Desglosemos cada componente con un caso concreto:

Imagina que vamos a fresar un canal en una placa de aluminio.

- Longitud Total de Corte (L): La herramienta debe recorrer 300 pulgadas en total sumando todos sus pasadas.

- Velocidad de Avance (Feed Rate, F): Programamos la máquina a 50 pulgadas por minuto (IPM).

- Tiempo de Cambio de Herramienta: Estimamos 5 minutos para cambiar a la fresa de acabado.

- Tiempo de Preparación (Setup): 10 minutos para fijar la placa en la mesa y alinear el cero.

- Tiempo de Programación/Carga: 15 minutos para cargar y verificar el programa G-code en la máquina.

Aplicando la fórmula:Tiempo = (300 / 50) + 5 + 10 + 15 = 6 + 5 + 10 + 15 = 36 minutos

Este es el tiempo estimado para esa operación. Para calcular el tiempo de ciclo (cycle time) total de la pieza, deberías sumar el tiempo de todas las operaciones diferentes (fresado, taladrado, etc.).

Parámetros técnicos clave para cálculos más detallados:

- Velocidad de Corte (Cutting Speed, Vc): Es la velocidad a la que el filo de la herramienta barre la superficie de la pieza. Se calcula:

Vc (m/min o ft/min) = π × Diámetro de la Herramienta (D) × Velocidad del Husillo (RPM)

Ejemplo: Una fresa de 10 mm (0.01m) girando a 3000 RPM: Vc = 3.1416 × 0.01 × 3000 ≈ 94.2 m/min. - Tasa de Remoción de Material (MRR): Indica el volumen de material eliminado por minuto. Es un excelente indicador de productividad.

MRR = Velocidad de Avance (F) × Profundidad de Corte (Ap) × Ancho de Corte (Ae)

Ejemplo: F=200 mm/min, Ap=2 mm, Ae=10 mm → MRR = 200 × 2 × 10 = 4000 mm³/min. - Tiempo estimado a partir del volumen: Si sabes el volumen total de material a remover (V), puedes hacer una estimación rápida:

Tiempo ≈ Volumen Total (V) / MRR

¿Cómo calcular el tiempo de ciclo para operaciones específicas?

Cada proceso tiene sus matices. Veamos los cálculos para las tres operaciones principales.

Fresado CNC (Milling)

Aquí es crucial el concepto de «avance por filo» (feed per tooth, fz). Cada filo de la fresa toma una pequeña porción de material.

Fórmulas clave:

Avance por filo (fz) = Avance por revolución (f) / Número de filos (N)Avance lineal (F) = fz × N × RPM

Ejemplo: Fresa de 4 filos (N=4), fz deseado=0.1 mm, RPM=8000 → F = 0.1 × 4 × 8000 = 3200 mm/min.

Cálculo del Tiempo de Ciclo de Fresado:Tiempo de Ciclo = (Longitud de Corte Total / Avance Lineal (F)) × Número de Pasadas

Torneado CNC (Turning)

En el torneado, la pieza gira y la herramienta se desplaza linealmente. El cálculo del «longitud total recorrida» por la herramienta es fundamental.

Procedimiento:

- Calcula la Longitud Total (L):

L = Longitud de la Pieza + Recorrido de Aproximación y Salida + (Sobrecarrera × Nº de Pasadas) - Determina las Revoluciones por Minuto (RPM) de la pieza:

RPM = (1000 × Vc) / (π × Diámetro de la Pieza) - Calcula el Tiempo de Ciclo:

Tiempo = L / (Avance por Revolución × RPM)

Taladrado CNC (Drilling)

Para el taladrado, el tiempo depende principalmente de la profundidad del agujero y del avance por revolución.

Fórmula simplificada:Tiempo por Agujero (min) = Profundidad del Agujero (mm) / (Avance por Rev (mm/rev) × RPM)Tiempo Total = Tiempo por Agujero × Número de Agujeros

Tabla Comparativa: Tiempos Relativos por Material

| Material | Dureza Relativa | Velocidad de Corte Típica | Facilidad de Mecanizado | Impacto en el Tiempo de Ciclo |

|---|---|---|---|---|

| Aluminio (6061) | Baja | Alta | Muy Fácil | Más rápido. Permite altas RPM y avances. |

| Latón | Baja | Alta | Muy Fácil | Más rápido. Buen acabado superficial con poco desgaste. |

| Acero al Carbono (1045) | Media | Media | Moderada | Moderado. Equilibrio entre velocidad y desgaste de herramienta. |

| Acero Inoxidable (304) | Alta | Media-Baja | Difícil | Más lento. Requiere avances y RPM controlados, mayor desgaste. |

| Titanio (Ti6Al4V) | Muy Alta | Baja | Muy Difícil | Más lento. Exige bajas velocidades de corte y avances, gran desgaste. |

| Plásticos (POM, Nylon) | Variable | Media-Alta | Fácil (con precauciones) | Rápido, pero requiere estrategias para evitar calor y deformación. |

¿Cómo optimizar el uso de las máquinas CNC para reducir plazos?

Calcular tiempos está bien, pero reducirlos es mejor. La optimización es un proceso continuo que abarca tecnología, procesos y comunicación.

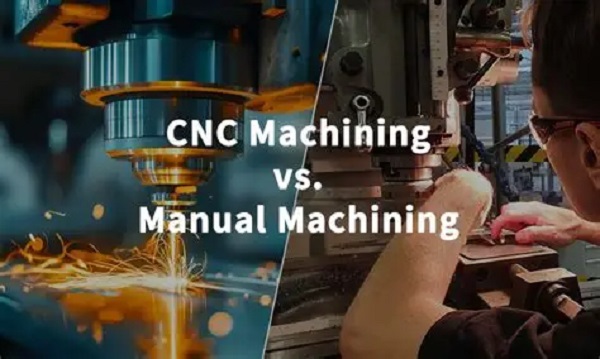

¿Son la solución las máquinas de alta velocidad?

Rotundamente, sí, pero con matices. Las máquinas de alta velocidad (HSM) no solo giran más rápido. Su verdadero valor está en:

- Movimientos acelerados y desacelerados más rápidos, minimizando el tiempo en que la herramienta no corta.

- Control dinámico avanzado que permite mantener la precisión a altas velocidades.

- Reducción de la vibración, lo que permite mayores tasas de remoción de material (MRR) sin comprometer la calidad.

Aplicación ideal: Son extraordinarias para moldes, matrices y piezas aeronáuticas con geometrías complejas y requerimientos de acabado superficial fino. Para piezas masivas de desbaste, su ventaja puede ser menor.

El impacto crítico de la capacidad y disponibilidad

La mejor máquina es la que está funcionando. La gestión de la capacidad es un arte logístico:

- Programación inteligente: Usar software MES (Manufacturing Execution System) para secuenciar trabajos, minimizando los tiempos de setup entre piezas similares.

- Mantenimiento predictivo: Monitorear el estado de las máquinas para realizar mantenimiento en momentos planificados, evitando paradas por fallos inesperados que paralizan la producción.

- Flexibilidad del parque de máquinas: Tener máquinas con capacidades superpuestas (varias de 3 ejes) ayuda a absorber picos de demanda y evita que una sola máquina sea un punto único de fallo.

La paradoja de la calidad: ¿Asegurar calidad acelera los plazos?

Puede sonar contradictorio, pero un sistema de garantía de calidad robusto es un acelerador de producción, no un freno. ¿Cómo?

- Inspección en proceso (in-process inspection): Usar sondas de medición integradas en la máquina (como palpadores Renishaw) para verificar características críticas sin desmontar la pieza. Esto evita lotes completos defectuosos.

- Sistemas de calidad digitales: Software que compara las mediciones de una pieza con el modelo CAD en tiempo real, generando informes automáticamente y reduciendo el papeleo y el tiempo de inspección manual.

- Cero defectos en la fuente: La mentalidad de detectar y corregir errores en la misma estación de trabajo elimina los costosos y lentos ciclos de retrabajo y rechazo.

Comunicación efectiva: El lubricante del proceso

Los mayores retrasos a menudo no ocurren en la máquina, sino entre personas. Aquí, dos herramientas son esenciales:

1. Planos de fabricación impecables:

Un plano claro y completo evita docenas de preguntas y reprocesos. Debe incluir de forma inequívoca: todas las cotas con sus tolerancias, el material especificado, el acabado superficial requerido, y las geometrías definidas con vistas y secciones adecuadas. Un plano ambiguo es una receta para el error y el retraso.

2. Paquetes de RFQ (Solicitud de Cotización) optimizados:

Cuando pidas presupuesto a un proveedor como Yigu, proporciona un paquete completo:

- Archivos 3D (STEP, IGES) y planos 2D (PDF).

- Especificaciones claras de material y acabado.

- Cantidad exacta y plazo de entrega deseado.

- Cualquier estándar de calidad especial (ISO, certificaciones).

Esto permite al proveedor dar una cotización rápida y precisa, sin idas y vueltas por correo electrónico que retrasan el inicio del proyecto.

¿Pueden los servicios online de CNC marcar la diferencia?

Absolutamente. Las plataformas digitales de mecanizado han revolucionado la accesibilidad y la velocidad. Plataformas como la de Yigu Prototipado Rápido ofrecen:

- Cotización instantánea en línea: Subes tu modelo 3D y en minutos recibes un precio y un plazo estimado, gracias a algoritmos de análisis geométrico.

- Gestión visual del proyecto: Sigues el estado de tu pedido en un dashboard, con actualizaciones en tiempo real.

- Red global de talleres asociados: Distribuyen el trabajo a la instalación con la capacidad óptima disponible en ese momento, optimizando los tiempos de cola.

- Automatización de procesos: Desde la generación de rutas de herramienta hasta la gestión de órdenes de compra, reducen el error humano y los tiempos administrativos.

En resumen, reducir los plazos de mecanizado CNC no depende de un solo truco mágico, sino de un enfoque holístico: calcular con precisión, invertir en tecnología adecuada, implementar procesos robustos de calidad y planificación, y comunicarse con claridad en cada eslabón de la cadena. Dominar estos aspectos te permitirá no solo entregar más rápido, sino hacerlo con mayor fiabilidad y competitividad.

Preguntas Frecuentes (FAQ)

¿Cuál es la diferencia principal entre «Lead Time» y «Cycle Time»?

El Cycle Time (Tiempo de Ciclo) es el tiempo puro que toma la máquina en fabricar una sola pieza, desde que inicia el corte hasta que termina. El Lead Time (Tiempo de Entrega) es el tiempo total desde que se aprueba la orden de compra hasta que las piezas están listas para ser enviadas al cliente. Incluye el cycle time, pero también la planificación, la compra de material, los setups, las colas de producción, el control de calidad y el embalaje.

¿Cómo puedo reducir el tiempo de mecanizado de una pieza compleja sin cambiar el diseño?

Puedes explorar estrategias de mecanizado de alta velocidad (HSM) con herramientas de menor diámetro y más filos, usar máquinas de 5 ejes para mecanizar en una sola fijación (reduciendo tiempos de setup), o consultar con tu proveedor si un cambio de material a uno de mejor maquinabilidad (ej., de acero inoxidable a aluminio de alta resistencia) es viable para la aplicación.

¿Por qué el tiempo de preparación (setup) influye tanto en series pequeñas?

En prototipos o series muy cortas, el setup time (fijar la pieza, alinear, cargar el programa, calibrar herramientas) es un costo fijo que se reparte entre pocas unidades, representando un porcentaje alto del costo y tiempo total. En producción masiva, este mismo tiempo se diluye entre miles de piezas, haciéndolo menos significativo por unidad.

¿Es fiable confiar en cotizaciones y plazos de entrega instantáneos online?

Sí, si la plataforma es seria y utiliza algoritmos avanzados. Estas cotizaciones son muy precisas para diseños estándar. Sin embargo, para piezas extremadamente complejas o con requerimientos especiales no visibles en el modelo 3D (como tratamientos térmicos posteriores), siempre se recomienda un contacto posterior con un ingeniero del proveedor para afinar detalles y garantizar que el plazo es realista.

Contacto con Yigu Prototipado Rápido

¿Tienes un proyecto de mecanizado CNC y necesitas un proveedor confiable que valore tanto la calidad como la rapidez? En Yigu combinamos tecnología de vanguardia con experiencia práctica para ofrecerte soluciones precisas y en plazos competitivos.

Nos especializamos en:

- Prototipado Rápido CNC

- Producción de series cortas y medias

- Mecanizado de piezas complejas en múltiples materiales

- Asesoría técnica y optimización de diseños para la fabricación (DFM)

¡Solicita tu cotización instantánea subiendo tu archivo 3D en nuestra web o contáctanos directamente para discutir tu proyecto en detalle!