El corte por láser de chapa metálica no es solo una moda pasajera; es una tecnología de fabricación que ha demostrado ser un pilar de eficiencia, precisión y versatilidad. Desde sus inicios experimentales en la década de 1960 hasta las máquinas de fibra de alta potencia de hoy, este proceso utiliza un haz de luz concentrado para fundir o vaporizar metal, guiado por sistemas CNC, creando formas complejas con tolerancias excepcionalmente ajustadas. En este artículo, no solo te explicaremos los fundamentos, sino que profundizaremos, con base en experiencia práctica, en cómo elegir la técnica correcta, optimizar parámetros, evitar defectos comunes y seleccionar el proveedor de servicios que realmente aporte valor a tu proyecto en sectores como el aeroespacial, la automoción o la electrónica de consumo.

¿Realmente se puede cortar chapa metálica con un láser?

¡Absolutamente sí! Un láser no es un simple haz de luz, sino una herramienta de energía altamente concentrada capaz de interactuar con el metal a un nivel microscópico. Imagina poder dirigir el calor de manera tan precisa que puedes fundir una línea delgadísima en una lámina de acero, aluminio, cobre o latón. Eso es justamente lo que hace el corte por láser.

El proceso se basa en enfocar un haz láser en un punto minúsculo, a menudo de tan solo 0.2 mm de diámetro, generando una densidad de energía tan alta que el metal se funde, vaporiza o quema de manera controlada. Para lograr un corte limpio, se utiliza un gas auxiliar (como nitrógeno, oxígeno o argón) que sopla el material fundido lejos del corte, dejando un borde uniforme.

La clave no está solo en la potencia, sino en la sinergia entre parámetros: la potencia del láser, el tipo de gas, la velocidad de corte y el espesor del material deben calibrarse como un reloj suizo. Por ejemplo, en nuestro taller en Yigu Prototipado Rápido, al cortar una carcasa de aluminio para un dispositivo médico, usamos un láser de fibra de 4kW con nitrógeno para evitar cualquier oxidación en los bordes, asegurando que el componente cumpla con los estrictos estándares de limpieza y acabado requeridos.

¿Cómo funciona el corte por láser de chapa? Un vistazo al proceso paso a paso

Entender el flujo de trabajo te ayudará a anticipar necesidades y comunicarte mejor con los ingenieros. No es magia, es ingeniería de precisión.

- Diseño y Programación (CAD/CAM): Todo comienza con un archivo digital. Nosotros recomendamos siempre que los clientes nos envíen archivos vectoriales (como DXF o DWG) con las geometrías bien definidas. Aquí es donde se programa la ruta de corte y se anidan las piezas para optimizar el uso del material y reducir desperdicios.

- Selección y Preparación del Material: No todas las chapas son iguales. Verificamos la limpieza de la superficie (sin óxido, grasa o recubrimientos que interfieran) y aseguramos la planitud. Un material mal preparado es la causa principal de cortes inconsistentes.

- Configuración de la Máquina: Un operador experto introduce los parámetros óptimos en el sistema CNC. Esto incluye la potencia, la velocidad, la presión del gas y la posición del foco. Para el acero inoxidable de 3 mm, los settings serán radicalmente diferentes a los del aluminio de la misma medida.

- Perforación Inicial: El láser perfora un pequeño orificio en el borde de la pieza o en una zona de desperdicio, creando un punto de entrada para el corte.

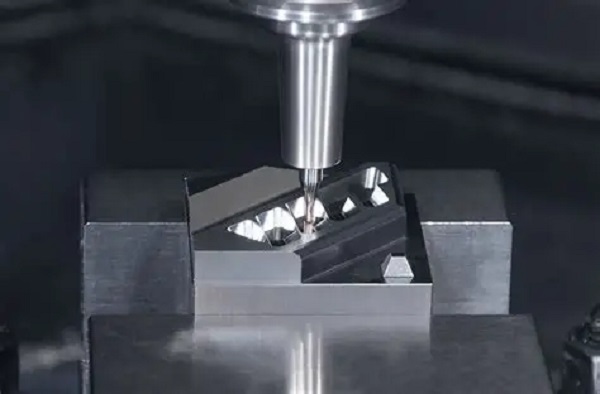

- Ejecución de la Trayectoria de Corte: La cabeza láser, guiada por el CNC, se mueve con alta velocidad y precisión a lo largo del camino diseñado, realizando el corte. Los sistemas modernos de «óptica voladora» permiten mover el cabezal a gran velocidad mientras la mesa permanece quieta.

- Inspección y Postprocesado: Las piezas se revisan para detectar rebabas mínimas o deformaciones. En muchos casos, el corte láser deja un borde tan limpio que no requiere trabajo adicional. Si es necesario, se realiza un desbarbado ligero o un pulido.

¿Qué técnicas de corte por láser de chapa existen y cuándo usar cada una?

La elección de la técnica depende del material, el espesor y el acabado final deseado. No es una decisión única, sino estratégica.

| Técnica | Gas Auxiliar | Mecanismo Principal | Mejor Para… | Ventajas Clave | Consideraciones |

|---|---|---|---|---|---|

| Corte por Fusión | Nitrógeno (inerte) | Fusión y expulsión del material fundido. | Acero inoxidable, aluminio, aplicaciones donde se requieren bordes libres de óxido. | Bordes extremadamente limpios, sin necesidad de postprocesado. | Velocidad menor en espesores altos, costo del gas inerte. |

| Corte por Llama | Oxígeno | Reacción exotérmica (quema) que acelera el corte. | Acero al carbono (mild steel) de espesores medios a gruesos. | Muy rápido en materiales férreos, costo operativo menor. | Bordes oxidados o con rebaba, puede requerir limpieza posterior. |

| Corte por Sublimación | Nitrógeno/Argón | Vaporización directa del material (sólido a gas). | Detalles finísimos en metales delgados o materiales no metálicos. | Zona afectada por calor mínima, máxima precisión, sin rebabas. | Muy lento, no apto para espesores significativos. |

| Corte Remoto | Ninguno (o aire) | Vaporización con pulsos láser de alta intensidad. | Chapas muy delgadas (<1mm), microcorte, patrones complejos 2D. | Velocidad altísima, sin contacto mecánico ni consumo de gas. | Limitado a espesores mínimos, control preciso requerido. |

Desde nuestra experiencia: Para un lote de componentes estructurales de acero al carbono de 8 mm para maquinaria agrícola, usamos corte por llama con oxígeno. La velocidad fue crucial para cumplir con el plazo, y la ligera capa de óxido en los bordes no era un problema funcional. Por el contrario, para un panel decorativo perforado de acero inoxidable 316L de 2 mm para un edificio de lujo, elegimos corte por fusión con nitrógeno. El costo adicional del gas se justificó plenamente al eliminar cualquier proceso de pulido posterior, entregando un producto con un acabado mate perfecto directamente de la máquina.

¿Qué tipos de cortadoras láser para chapa son las mejores?

La elección de la máquina es crítica. No existe el «láser universal», sino el más adecuado para tu cartera de proyectos.

- Láseres de Fibra: Son los reyes de la eficiencia para metales. Utilizan un diodo de semilla y fibras ópticas dopadas para generar el haz. Son ideales para metales reflectantes como aluminio, cobre y latón. Tienen una vida útil larga (>25,000 horas) y un consumo energético menor que los CO2.

- Láseres CO2: La tecnología probada y versátil. Generan el haz en un tubo lleno de gas. Son excelentes para una gama más amplia de materiales, incluyendo metales, plásticos, maderas y acrílicos. Sin embargo, para metales gruesos o muy reflectantes, suelen ser menos eficientes que los de fibra.

- Láseres de Cristal (Nd:YAG/Nd:YVO): Ofrecen una potencia y densidad de energía muy altas. Son ideales para aplicaciones de marcado, grabado profundo y microcorte en metales duros, cerámicas y plásticos de ingeniería. Su vida útil es más corta y el costo de mantenimiento es mayor.

Análisis profesional: La tendencia industrial clara se inclina hacia los láseres de fibra. Su superior eficiencia energética (hasta un 30-50% mejor que el CO2) y su menor mantenimiento (sin espejos ni tubos de gas que alinear) los hacen más rentables a medio plazo, especialmente para talleres que trabajan principalmente con metales. Un láser CO2 sigue siendo una excelente opción para talleres que necesitan una flexibilidad absoluta para cortar cualquier material.

¿Cuáles son las ventajas y desventajas reales del corte por láser?

Ventajas que marcan la diferencia:

- Precisión Submilimétrica: Tolerancias típicas de ±0.1 mm (y hasta ±0.0127 mm en máquinas de alta gama). Esto es indispensable para el ensamblaje de piezas complejas sin ajustes manuales.

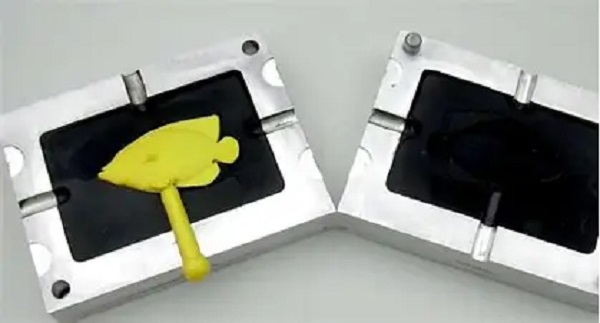

- Flexibilidad de Diseño Ilimitada: Cambiar un diseño es tan fácil como modificar un archivo CAD. No se necesitan herramientas físicas costosas (como troqueles), lo que hace el proceso ideal para prototipado rápido y series cortas.

- Calidad de Corte Superior: El kerf (anchura del corte) es extremadamente estrecho (desde 0.1 mm), lo que permite geometrías intrincadas y maximiza el aprovechamiento de la chapa. Los bordes son limpios y con pocas rebabas.

- Automatización y Repetibilidad: Una vez programado, el proceso es completamente automático y reproducible, lote tras lote, garantizando consistencia.

- Mínima Zona Afectada por el Calor (ZAC): El calor aplicado es muy localizado, reduciendo la distorsión térmica de la pieza, especialmente crítica en chapas delgadas.

Desventajas que debes conocer y gestionar:

- Inversión Inicial Alta: Una máquina láser industrial de fibra de potencia media puede costar cientos de miles de euros. Esto hace que la externalización a un servicio especializado sea una opción muy viable para muchas empresas.

- Limitación de Espesor: Aunque se puede cortar acero de más de 30 mm con láseres de alta potencia (15kW+), el proceso se vuelve menos económico y más lento. Para espesores superiores a 20-25 mm, tecnologías como el plasma o el waterjet pueden ser más adecuadas.

- Coste de Gases y Consumibles: El uso de nitrógeno de alta pureza o argón incrementa el costo operativo. Las lentes y boquillas de focalización son consumibles que requieren mantenimiento.

- Gestión de Humos: Cortar metales con recubrimientos (pintura, galvanizado) o ciertas aleaciones genera humos que requieren sistemas de extracción y filtración robustos para cumplir con la normativa de seguridad y medio ambiente.

¿Cómo elegir un proveedor de servicios de corte por láser de chapa?

No todos los talleres son iguales. Aquí tienes una guía basada en lo que nosotros, como proveedores, consideramos que define la calidad:

- Capacidad Técnica y Parque de Máquinas: Pregunta específicamente por el tipo de láser (fibra/CO2), potencia, tamaño de mesa y espesores máximos que manejan. Un taller con láseres de fibra de 6kW y 12kW podrá ofrecerte mejores precios y plazos para distintos trabajos.

- Experiencia y Portfolio: Solicita ejemplos de proyectos similares al tuyo, especialmente en tu sector (automoción, arquitectura, etc.). La experiencia marca la diferencia en la optimización de anidados y el asesoramiento sobre diseño.

- Certificaciones de Calidad: Busca proveedores con certificaciones como ISO 9001. Esto asegura que tienen procesos documentados y controlados para garantizar la calidad.

- Asesoramiento Técnico Proactivo: Un buen proveedor no solo corta tu archivo. Debe revisar tu diseño y sugerir mejoras para reducir costes, evitar defectos o facilitar el montaje (ej.: radio mínimo en esquinas, distancias entre cortes).

- Transparencia en Costes y Plazos: La cotización debe desglosarse claramente. Cuidado con las ofertas demasiado bajas, pueden esconder costes ocultos por preparación, gas o falta de optimización del material.

- Servicios de Valor Añadido: ¿Ofrecen plegado, soldadura o acabados superficiales? Un taller que ofrezca fabricación completa bajo un mismo techo te ahorrará tiempo, logística y riesgos de comunicación.

Preguntas Frecuentes (FAQ)

¿Un láser de 20W puede cortar metal?

Respuesta: Prácticamente no, para aplicaciones industriales. Un láser de 20W se usa principalmente para marcado, grabado o corte de materiales muy delgados como papel de aluminio. Para cortar chapa metálica, incluso de 1 mm, se requieren potencias muy superiores (a partir de 500W-1kW dependiendo del material).

¿Qué metal es el «mejor» para cortar con láser?

Respuesta: El acero al carbono (mild steel) es generalmente el más fácil y económico, especialmente con la técnica de corte por llama. El acero inoxidable ofrece excelentes resultados con corte por fusión, ideal para piezas que requieren estética o resistencia a la corrosión. El aluminio es viable con láseres de fibra de suficiente potencia.

¿Es seguro el corte por láser de metal?

Respuesta: Sí, siempre que se utilicen máquinas con encerramientos de seguridad con interbloqueos, sistemas de extracción de humos adecuados y los operadores utilicen el equipo de protección individual (EPI) correcto, como gafas para láser. La seguridad depende en gran medida de seguir los protocolos establecidos.

¿Qué mantenimiento necesita una cortadora láser?

Respuesta: Un mantenimiento riguroso es clave. Incluye la limpieza diaria de la óptica (lentes y espejos), verificación de la pureza y presión de los gases, lubricación de guías lineales y la actualización del software CNC. Un mal mantenimiento degrada rápidamente la calidad del corte y aumenta los costes operativos.

¿Cuáles son los defectos más comunes y cómo solucionarlos?

Respuesta: Los más habituales son:

- Rebabas: Suele deberse a una potencia demasiado baja o una velocidad excesiva. Ajustar estos parámetros o revisar el enfoque del haz suele corregirlo.

- Bordes Quemados/Oxidados: Común en corte con oxígeno a velocidad baja. Solución: Aumentar la velocidad o cambiar a nitrógeno para un corte por fusión.

- Deformación por Calor: En chapas finas. Se minimiza optimizando la secuencia de corte (técnica de «punteado» o «salto») para distribuir el calor, y usando parámetros de alta velocidad/potencia.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, no solo cortamos chapa; ofrecemos soluciones integrales de fabricación. Combinamos nuestra flota de cortadoras láser de fibra y CO2 de última generación con un equipo de ingenieros que te asesorará desde el diseño hasta el producto final.

Nuestras capacidades clave:

- Corte por Láser de Precisión: Con tolerancias típicas de ±0.1 mm y kerf desde 0.1 mm.

- Amplio Rango de Materiales: Acero al carbono, inoxidable, aluminio, cobre, latón y más.

- Desde Prototipo hasta Serie Media: Ideal para desarrollar tu idea y escalar su producción.

- Servicios Complementarios: Plegado CNC, soldadura TIG/MIG, mecanizado y diversos acabados superficiales.

¿Tienes un proyecto en mente? Sube tus archivos CAD para obtener una cotización rápida y con asesoría técnica incluida, o contáctanos para hablar de tus necesidades específicas. Estamos aquí para ayudar a que tu proyecto se materialice con la máxima calidad y eficiencia.

Ponte en contacto con nosotros hoy mismo y descubre la diferencia de trabajar con un partner técnico especializado.