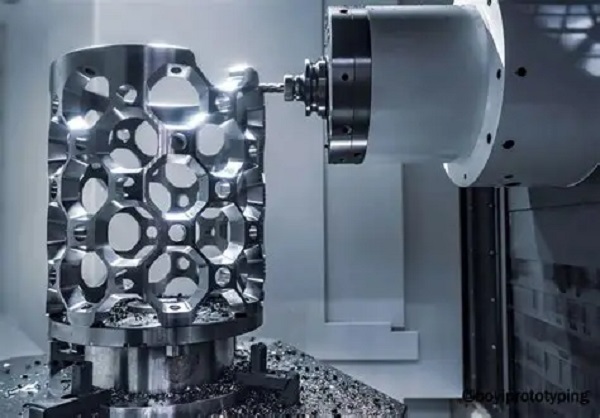

¿Alguna vez has recibido una pieza mecánica que no encajaba perfectamente o cuyo acabado no coincidía con tus expectativas del diseño? En el mundo del prototipado rápido y la fabricación de piezas finales, la precisión del mecanizado no es solo un lujo, es la base de la funcionalidad, la estética y la confianza. Con la tecnología CNC, alcanzar niveles de exactitud micrométrica es una realidad, pero el camino hacia la pieza perfecta depende de muchos factores. En este artículo, desglosaremos los conceptos clave—precisión, repetibilidad y tolerancia—y exploraremos, desde la experiencia práctica, cómo controlar las variables que realmente importan para conseguir resultados impecables, ya sea para un prototipo de presentación o un componente aeroespacial crítico.

¿En qué consiste realmente la ‘precisión’ en el mecanizado?

Aunque se usan como sinónimos en el lenguaje cotidiano, precisión (accuracy) y repetibilidad (precision) son conceptos distintos y complementarios en ingeniería de fabricación.

- Precisión (Accuracy): Se refiere a la proximidad de una medida única al valor especificado en el diseño. Imagina que eres un arquero. La precisión es qué tan cerca clavas tu flecha del centro del blanco. En el mecanizado, si tu diseño requiere un taladro a exactamente 10.00 mm de un borde, una máquina precisa logrará esa medida. Sin embargo, esto no nos dice si lo logrará de nuevo en la siguiente pieza.

- Repetibilidad o Precisión de Máquina (Precision): Se refiere a la consistencia de los resultados en múltiples intentos o entre múltiples unidades de la misma pieza. Volviendo al ejemplo del arquero, es la capacidad de agrupar todas las flechas muy juntas, incluso si el grupo no está en el centro del blanco. Una máquina CNC puede ser muy repetible (hacer 100 piezas idénticas), pero si todas tienen un error sistemático de +0.1 mm, no es precisa según el diseño.

La clave para un mecanizado de alta calidad es contar con ambas: una máquina debe ser capaz de alcanzar las especificaciones del diseño (precisión) y de reproducirlas de forma constante (repetibilidad). Un proveedor que entiende y controla esta diferencia es tu mejor aliado.

¿Qué son las tolerancias y quién las define?

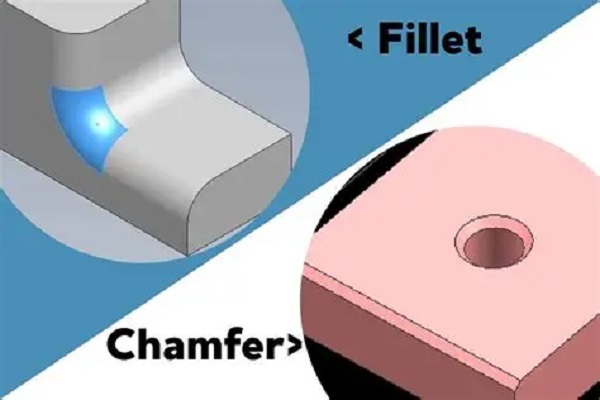

Si la precisión y la repetibilidad son capacidades de la máquina, las tolerancias son el lenguaje de especificación del cliente. Una tolerancia define el margen de variación permitido para una dimensión concreta.

- Tolerancias Apretadas (±0.01 mm): Se exigen en características críticas para el ajuste o la función mecánica, como el diámetro de un eje que debe girar en un cojinete. Lograrlas requiere procesos más lentos, herramientas en perfecto estado y, a menudo, inspección en máquina. Implican un mayor coste, pero son no negociables en sectores como el médico o aeroespacial.

- Tolerancias Abiertas (±0.1 mm o más): Son aceptables para características no críticas, como la profundidad de una cavidad estética o ciertas dimensiones de un chasis. Permiten operaciones más rápidas y un coste reducido.

Tabla: Impacto de las Tolerancias en el Proceso

| Especificación de Tolerancia | Ejemplo de Aplicación | Impacto en el Proceso | Coste Relativo |

|---|---|---|---|

| Muy Apretada (±0.005 mm) | Componentes de motores, implantes médicos. | Velocidades de corte bajas, múltiples pasadas, inspección 100%, control ambiental. | Muy Alto |

| Estándar (±0.025 mm) | Prototipos funcionales, componentes estructurales. | Parámetros de corte optimizados, herramientas estándar, inspección por muestreo. | Medio |

| Abierta (±0.1 mm) | Carcasas, soportes, piezas con funciones no críticas. | Velocidades de corte altas, una sola pasada, inspección visual. | Bajo |

Un consejo desde la experiencia: Especificar tolerancias más ajustadas de las necesarias es uno de los errores más comunes que incrementan costes y plazos sin aportar valor. Colabora con tu proveedor para definir tolerancias realistas y adecuadas a la función de cada característica de tu pieza.

¿De qué factores depende la precisión de una máquina CNC?

Lograr un mecanizado preciso es el resultado de controlar una cadena de elementos, no solo de tener una máquina cara. Como ingeniero, evalúo estos puntos críticos en cada proyecto:

- La Máquina y su Estado: Una máquina de calidad con componentes robustos (husillos, guías lineales) es el cimiento. Pero una máquina mal mantenida perderá su capacidad. La lubricación, la calibración periódica y la verificación de la alineación son imprescindibles. Un desgaste en los rodamientos puede introducir vibraciones que arruinan la precisión.

- La Herramienta de Corte: Es el punto de contacto con el material. Una herramienta desafilada o desgastada no solo produce mal acabado, sino que genera más calor y fuerzas de corte, deformando la pieza y la propia máquina. Para metales abrasivos o composites, el desgaste es más rápido. Implementar un programa de gestión y cambio de herramientas basado en horas de uso o monitorización de fuerzas es clave.

- La Sujeción de la Pieza (Workholding): «Basura que entra, basura que sale». Si la pieza vibra o se mueve durante el corte, es imposible ser preciso. El uso de mordazas hidráulicas, dispositivos de fijación personalizados (fixtures) y una estrategia de mecanizado que minimice las fuerzas es crucial, especialmente en piezas de paredes delgadas.

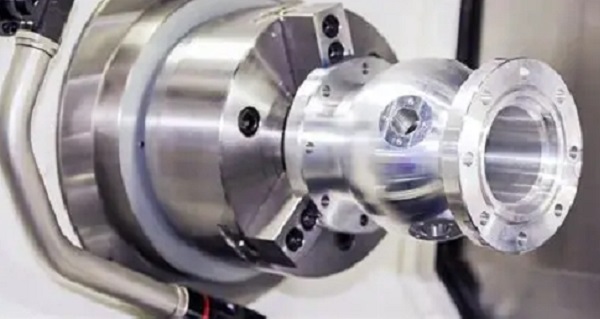

- Inspección en Máquina (On-Machine Inspection): Esta es la frontera entre lo bueno y lo excelente. El uso de palpadores (probes) permite medir la pieza dentro de la misma máquina CNC, corrigiendo desviaciones en tiempo real. Por ejemplo, si después de un primer desbaste medimos que queda más material en un lado, la máquina puede ajustar automáticamente la trayectoria para compensarlo. Es una inversión que salva proyectos.

- El Entorno y el Material: La temperatura y humedad estable son vitales. El calor generado por la máquina y el propio corte puede expandir metales y componentes. Talleres con control climático logran una ventaja significativa. Además, la elección del material (ver siguiente sección) afecta directamente a la viabilidad de lograr cierta precisión de forma rentable.

¿Cuáles son los mejores metales para un mecanizado preciso?

La maquinabilidad de un metal—su facilidad para ser cortado limpiamente—es un multiplicador de la precisión. Un material con buena maquinabilidad permite altas velocidades de corte, menor desgaste de herramienta y un excelente acabado superficial, todos ellos aliados de la precisión.

Metales con Alta Maquinabilidad (Ideales para Prototipos y Piezas Precisas):

- Aleaciones de Aluminio (6061, 7075, 2024): Son los reyes del taller. Se mecanizan limpiamente, son ligeros y ofrecen una buena relación resistencia-peso. El 6061 es el más común y versátil para prototipos.

- Acero Inoxidable 303: Diseñado específicamente para mejorar su maquinabilidad respecto a otros aceros inoxidables, es perfecto para piezas que requieren resistencia a la corrosión y precisión.

- Latón C35300: Se mecaniza de forma excepcional, con un acabado casi espejo, y es ideal para componentes eléctricos o decorativos.

Metales de Mecanizado Difícil (Requieren Estrategias Especiales):

- Aleaciones de titanio, aceros endurecidos, superaleaciones base níquel (como Inconel). Aunque una CNC potente puede trabajarlos, su dureza y tenacidad desgastan las herramientas extremadamente rápido, generan mucho calor y pueden exigir velocidades de corte muy bajas, poniendo a prueba los límites de la precisión y la rentabilidad.

Mi recomendación práctica: Para prototipos donde la precisión dimensional, el acabado y el plazo de entrega son primordiales, empezar con una aleación de aluminio es casi siempre la opción más inteligente y económica. Puedes simular la geometría y función antes de saltar a materiales finales más costosos y difíciles de trabajar.

¿Cuándo es crítica la precisión en el mecanizado de metales?

No todos los proyectos exigen tolerancias de micras, pero en estos escenarios, invertir en precisión no es un gasto, es una salvaguarda:

- Prototipos de Presentación para Inversores: Un prototipo físico es la materialización de tu idea. Rebabas, ajustes flojos o superficies irregulares transmiten falta de profesionalismo. Un prototipo perfectamente acabado comunica calidad y atención al detalle.

- Piezas de Ensamblaje Mecánico: Piensa en un engranaje, un eje o una interfaz compleja. Aquí, la precisión garantiza la intercambiabilidad y el funcionamiento fluido sin fricciones o holguras indeseadas.

- Materiales Escasos o de Alto Coste: Cuando trabajas con titanio médico o aleaciones especiales, el material desperdiciado (scrap) duele en el bolsillo. Un proceso preciso minimiza el scrap, haciendo viable económicamente el proyecto.

- Proyectos con Socios Estratégicos: Entregar el primer pedido con una precisión impecable es la mejor carta de presentación. Establece un estándar de calidad y confianza que puede convertirse en una asociación a largo plazo. Muchos clientes industriales exigen certificados de capacidad de proceso (Cpk) antes de firmar un contrato.

Preguntas Frecuentes (FAQ)

¿La precisión y la tolerancia son lo mismo?

No. La precisión es la capacidad de acercarse a un valor teórico. La tolerancia es el rango de variación permitido para ese valor que especifica el diseñador. Una máquina debe tener suficiente precisión para cumplir con la tolerancia requerida.

¿Una máquina CNC nueva siempre es más precisa que una vieja?

No necesariamente. Una máquina vieja pero bien mantenida y calibrada puede superar en precisión a una máquina nueva de gama baja o mal instalada. El mantenimiento preventivo es más determinante que la sola edad.

¿Puedo lograr máxima precisión con cualquier material?

Técnicamente es posible, pero no siempre es práctico o rentable. Materiales muy duros o abrasivos aceleran el desgaste de la herramienta, y una herramienta desgastada pierde precisión. El coste y tiempo se disparan. Es crucial elegir un material con una maquinabilidad adecuada al nivel de precisión requerido.

¿El control de temperatura en el taller es realmente tan importante?

Absolutamente sí, para tolerancias muy apretadas. El calor provoca expansión térmica tanto en la máquina como en la pieza. Una variación de varios grados puede hacer que una pieza de acero de 100 mm se expanda o contraiga varias micras, suficiente para salirse de una tolerancia ajustada. Los talleres de alta precisión suelen tener un control ambiental estricto.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que la precisión no es un dato en una ficha técnica, es el resultado de un proceso controlado y de una profunda comprensión tanto de la tecnología como de las necesidades reales de tu proyecto.

Nuestro taller cuenta con parque de máquinas CNC de última generación, mantenidas bajo estrictos protocolos, y un equipo de ingenieros que te asesorará desde la elección del material hasta la optimización de las tolerancias de tu diseño. Utilizamos sistemas de inspección en máquina y medición por coordenadas (CMM) para garantizar que cada pieza cumple con lo prometido.

¿Tienes un diseño que requiere un mecanizado meticuloso? ¿Necesitas asesoría para definir las tolerancias adecuadas y elegir el mejor material?

Ponte en contacto con nosotros hoy mismo. Juntos podemos transformar tu diseño en una pieza precisa, funcional y perfectamente ejecutada.