Si trabajas con mecanizado CNC, sabes que obtener el resultado correcto no es solo acertar en un blanco, sino entender qué significa ese blanco. Aunque la precisión y la exactitud son clave para lograr piezas de alta calidad, a menudo se confunden. Para maquinistas, ingenieros y fabricantes, comprender la diferencia entre estos dos conceptos puede marcar una gran distinción en la calidad de tu trabajo y la eficiencia de tus operaciones. Es la diferencia entre piezas que encajan, funcionan y rinden exactamente como se diseñaron, y piezas que fallan. Ya sea que estés optimizando tu proceso de mecanizado, lidiando con tolerancias estrechas o aspirando a una producción impecable, entender estos principios es crítico.

En este artículo, desglosaremos la diferencia entre precisión y exactitud, cómo impactan en los resultados de tu mecanizado y ofreceremos ideas prácticas para mejorar ambos aspectos, logrando mejores resultados en tus procesos de fabricación.

¿Cuál es la Diferencia entre Precisión y Exactitud en Mecanizado?

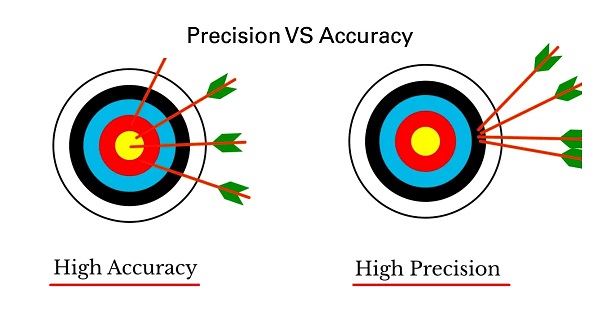

La principal diferencia radica en su enfoque: la precisión se refiere a la consistencia de las mediciones, mientras que la exactitud se relaciona con qué tan cerca están esas mediciones del valor verdadero o objetivo. Una pieza puede ser precisa sin ser exacta si sus mediciones son consistentes pero lejanas al objetivo. A la inversa, una pieza puede ser exacta pero no precisa si alcanza el valor objetivo solo ocasionalmente. La precisión trata sobre la repetibilidad a través de múltiples mediciones, y la exactitud asegura que esas mediciones coincidan con las dimensiones o especificaciones deseadas. Ambas son esenciales para lograr piezas mecanizadas de alta calidad.

¿Qué se Define como Precisión en el Mecanizado?

La precisión en el mecanizado se refiere a la repetibilidad y reproducibilidad de las mediciones o de las piezas mecanizadas. En términos simples, mide qué tan consistentemente un proceso puede producir el mismo resultado, ya sea produciendo piezas con las mismas dimensiones o replicando una operación de mecanizado específica. La precisión es un indicador de consistencia, independientemente de que las mediciones sean exactamente correctas o no.

Por ejemplo, imagina que usas una máquina CNC para producir un lote de componentes aeroespaciales. Si las mediciones de cada pieza son consistentemente las mismas a lo largo de varias iteraciones, sin importar si se alinean perfectamente con el plano de diseño, el proceso de mecanizado se considera preciso.

Aspectos clave de la Precisión:

- Repetibilidad: Se refiere a la consistencia de las piezas producidas desde la misma operación o proceso de mecanizado. Por ejemplo, una máquina CNC puede producir varios componentes idénticos, cada uno con las mismas dimensiones, dentro de un rango de tolerancia establecido. Si estas piezas permanecen consistentes a pesar de múltiples ejecuciones, el proceso se considera repetible.

- Reproducibilidad: Este aspecto trata de producir piezas que sean consistentes en diferentes máquinas, configuraciones o herramientas. Si cambias la máquina CNC o incluso el operador, y las piezas resultantes aún cumplen con las mismas especificaciones y tolerancias, esto indica una alta reproducibilidad. Es vital para mantener la calidad de la pieza al escalar la producción o trabajar con múltiples máquinas en un taller.

¿Qué se Define como Exactitud en el Mecanizado?

La exactitud en el mecanizado se refiere a qué tan cerca están las mediciones de una pieza del valor verdadero u objetivo, que a menudo está definido por el plano de diseño o las especificaciones. En esencia, te dice cuán correcta es una medición en relación con lo que se pretende. Por ejemplo, si estás mecanizando un componente aeroespacial y las dimensiones de la pieza deben ser de 100 mm, un proceso de mecanizado exacto daría como resultado una pieza que mida exactamente 100 mm, o muy cerca, con una desviación mínima. La exactitud garantiza que la pieza encajará correctamente en su función prevista.

Aspectos clave de la Exactitud:

- Sesgo (Bias): Se refiere a la desviación constante entre el valor medido y el valor verdadero. En el mecanizado, el sesgo puede ser introducido por factores como el desgaste de la herramienta o errores de calibración, lo que lleva a mediciones consistentemente fuera del objetivo.

- Estabilidad: Indica qué tan consistentes son las mediciones a lo largo del tiempo. Si notas que la exactitud de las piezas permanece alta a pesar de operaciones repetidas o factores ambientales, el sistema es estable. Esto es crítico para mantener la exactitud en series de producción largas.

- Linealidad: Se refiere a la consistencia del error de medición a lo largo del rango de operaciones de mecanizado. Un error lineal significaría que el error aumenta o disminuye de manera constante en el rango de medición, asegurando que la exactitud sea predecible.

¿Por Qué Son Importantes la Precisión y la Exactitud en el Mecanizado?

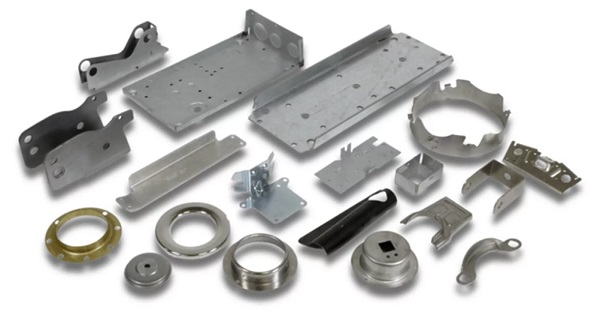

Ambas desempeñan roles vitales en diversas industrias, como la aeroespacial, médica y automotriz. En estos sectores, lograr el equilibrio correcto asegura que las piezas no solo cumplan con límites de tolerancia estrechos, sino que también encajen perfectamente en ensamblajes complejos. La combinación de precisión y exactitud garantiza la calidad de la pieza, mejora la eficiencia de producción y minimiza el desperdicio.

Consideraciones de Seguridad

Las inexactitudes pueden llevar a fallas en las piezas, planteando riesgos de seguridad significativos. Por ejemplo, un componente aeroespacial inexacto puede fallar bajo presión, causando fallos en el sistema.

Mejora de la Calidad del Producto

La precisión y la exactitud contribuyen directamente a la calidad general de las piezas mecanizadas. Cuando ambas se mantienen, las piezas se adhieren estrechamente a las especificaciones de diseño, asegurando funcionalidad y longevidad.

Eficiencia y Reducción de Costos

Lograr precisión y exactitud impacta directamente en la eficiencia y reduce los costos de fabricación. Cuando las piezas se mecanizan con exactitud desde el primer intento, se minimiza la necesidad de retrabajo o chatarra, lo que puede ser costoso.

Cumplimiento Normativo

Son esenciales para garantizar el cumplimiento de regulaciones y estándares de la industria. Ya sea que produzcas piezas para componentes aeroespaciales o dispositivos médicos, existen regulaciones estrictas que gobiernan las tolerancias, propiedades de los materiales y estándares de rendimiento.

Satisfacción y Confianza del Cliente

La consistencia en la calidad genera satisfacción y confianza del cliente. Cuando las piezas se fabrican con alta exactitud y precisión, los clientes pueden confiar en que funcionarán como se pretende.

Ensamblaje de Piezas

Las piezas exactas son cruciales para un ensamblaje perfecto. En sistemas complejos, como en la fabricación aeroespacial o automotriz, el ajuste y la alineación de cada componente son esenciales para asegurar que el sistema funcione correctamente.

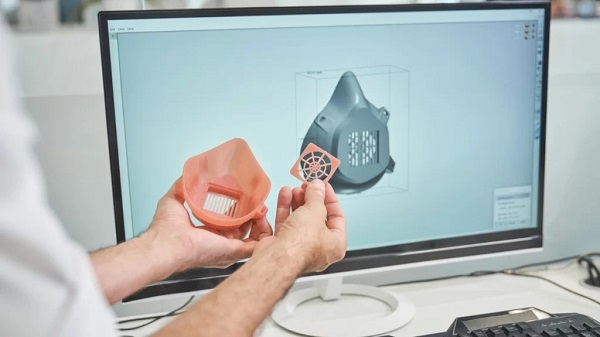

Pruebas y Prototipado Sin Contratiempos

En el prototipado, la exactitud de las piezas producidas es crítica para pruebas y validaciones confiables antes de la producción a gran escala. Los prototipos exactos permiten a los ingenieros probar la forma, el ajuste y la función de un diseño sin errores inesperados.

¿Cómo se Relacionan la Precisión, la Exactitud y la Tolerancia en el Mecanizado CNC?

La tolerancia es esencial porque establece los límites dentro de los cuales una pieza puede variar de las dimensiones objetivo especificadas. Las máquinas CNC deben operar dentro de estos límites de tolerancia para asegurar que la pieza final encaje perfectamente en su aplicación prevista.

La relación es crucial. Por ejemplo, una máquina CNC exacta que produce consistentemente piezas dentro de tolerancias estrechas asegura una fabricación de alta calidad. La precisión permite a la máquina replicar consistentemente las mismas mediciones, y la exactitud asegura que las piezas estén cerca del valor objetivo deseado.

Sin embargo, la precisión y la exactitud no siempre garantizan que las piezas se mantendrán dentro del rango de tolerancia. Una pieza puede ser precisa pero no exacta si la máquina produce repetidamente la misma medición, pero esa medición no está cerca del valor objetivo. A la inversa, las piezas pueden ser exactas pero no precisas si las mediciones individuales están cerca del valor objetivo, pero la máquina no las replica consistentemente.

Las tolerancias de mecanizado comunes incluyen valores como ±0.127 mm para metales y ±0.01 pulgadas para plásticos. Estos límites varían según las propiedades del material, el diseño de la pieza y el proceso de mecanizado. En mecanizados de alta precisión, como para componentes aeroespaciales, se requieren tolerancias mucho más estrechas, a menudo de ±0.0254 mm o menos.

¿Cómo se Comparan la Precisión y la Exactitud en el Mecanizado?

| Aspecto de Comparación | Precisión | Exactitud |

|---|---|---|

| Definición Central | Consistencia y repetibilidad de los resultados. | Proximidad de los resultados al valor verdadero u objetivo. |

| Tipo de Error que Aborda | Errores aleatorios (variaciones pequeñas e impredecibles). | Errores sistemáticos (desviaciones consistentes y repetibles). |

| Enfoque de la Medición | En la dispersión de los puntos de datos (qué tan agrupados están). | En la desviación del valor estándar (qué tan cerca está del objetivo). |

| Cantidad de Medición | Requiere múltiples mediciones para evaluar la consistencia. | Puede evaluarse con una sola medición comparada con un estándar. |

| Ajuste Necesario | Mejorar procesos para reducir la variabilidad (ej. control ambiental, estabilizar operaciones). | Calibrar equipos para corregir sesgos o desalineaciones. |

| Dependencia | Depende de la consistencia a lo largo de múltiples operaciones o piezas. | Depende de la corrección de la medición individual frente a una referencia. |

| Uso Principal en la Industria | Producción en masa, donde la uniformidad entre piezas es crítica. | Aplicaciones de alto rendimiento, donde el valor objetivo debe cumplirse estrictamente. |

| Implicación para el Control de Calidad | Afecta la predictibilidad del proceso de producción. | Impacta directamente el cumplimiento de los requisitos de diseño. |

| Herramientas Típicas | Instrumentos de alta resolución para detectar diferencias mínimas (micrómetros, calibradores). | Instrumentos calibrados para garantizar la corrección (patrones, láser). |

¿Cuáles son Ejemplos que Ilustran la Precisión y la Exactitud?

Para entender estos términos, veamos ejemplos del mundo real:

El Ejemplo de la Diana:

Imagina una diana donde el centro (la diana) representa el valor objetivo exacto.

- Preciso pero no Exacto: Los disparos están muy agrupados, pero lejos del centro. En mecanizado, esto sería producir una serie de piezas con dimensiones muy similares entre sí (p. ej., todas miden 10.2 mm), pero el objetivo de diseño era 10.0 mm.

- Exacto pero no Preciso: Los disparos están distribuidos alrededor del centro, algunos lo aciertan, pero no hay consistencia. En CNC, las mediciones de las piezas podrían ser 9.95 mm, 10.05 mm, 10.10 mm, 9.90 mm (promedio 10.0 mm), pero con alta variabilidad.

- Preciso y Exacto: Los disparos están agrupados en el centro. Las piezas son consistentes (p. ej., 10.00 mm, 10.01 mm, 9.99 mm) y muy cerca del objetivo de 10.00 mm.

- Ni Preciso ni Exacto: Los disparos están dispersos y lejos del centro. Las piezas son inconsistentes y no se acercan al valor objetivo.

Ejemplo en un Taller CNC:

Supón que produces un lote de 100 soportes para un proyecto aeroespacial con un diámetro objetivo de 25.000 mm ±0.005 mm.

- Si, tras medir 20 piezas, los diámetros son todos 25.008 mm, 25.007 mm, 25.009 mm, el proceso es muy preciso (repetitivo) pero no exacto (hay un sesgo de +0.007/0.008 mm). Necesitas recalibrar la máquina.

- Si los diámetros son 24.998 mm, 25.003 mm, 25.001 mm, 24.999 mm, el proceso es exacto (el promedio está en el objetivo y dentro de tolerancia) pero menos preciso (hay más dispersión). Necesitas investigar fuentes de variabilidad aleatoria, como sujeción de la pieza o desgaste de herramienta irregular.

¿Qué Factores Afectan la Precisión y la Exactitud en el Mecanizado?

Factores que Afectan Principalmente la Precisión (Consistencia):

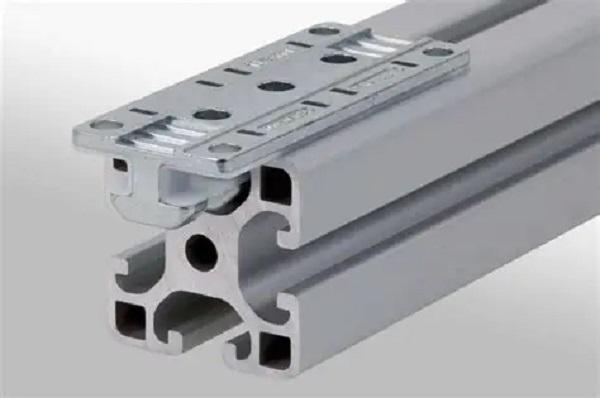

- Condición de la Máquina: El desgaste en componentes como rodamientos, guías y husillos puede causar desalineaciones leves que afectan la repetibilidad.

- Desgaste de la Herramienta: Herramientas desafiladas o desgastadas no realizan cortes consistentes, afectando la uniformidad entre piezas.

- Factores Ambientales: Las fluctuaciones de temperatura y la vibración pueden hacer que tanto la máquina como el material se expandan, contraigan o vibren, introduciendo variabilidad.

- Habilidad del Operador: Un operador experimentado puede configurar y monitorear el proceso para maximizar la consistencia.

- Técnicas de Sujeción (Fixturing): Una sujeción inadecuada o inestable de la pieza de trabajo permite movimientos que destruyen la repetibilidad.

Factores que Afectan Principalmente la Exactitud (Corrección):

- Calibración y Mantenimiento: Máquinas o instrumentos de medición mal calibrados introducen errores sistemáticos (sesgo). El mantenimiento regular es clave.

- Parámetros de Corte Incorrectos: Una velocidad, avance o profundidad de corte inadecuados para el material puede causar desviaciones del objetivo.

- Propiedades del Material: Variaciones en la dureza, homogeneidad o comportamiento térmico del material pueden afectar el resultado final.

- Programación y Software: Errores en el modelo CAD o en las trayectorias de herramienta generadas por el CAM conducen directamente a piezas inexactas.

- Diseño y Calidad del Equipo: La rigidez, la calidad de los componentes y la integridad estructural de la máquina CNC determinan su capacidad para mantener la exactitud bajo fuerzas de corte.

¿Cómo Medir y Mejorar la Precisión y la Exactitud?

Cómo Medir la Precisión:

- Estudios de Repetibilidad y Reproducibilidad (R&R): Evalúan la variabilidad introducida por el equipo, los operadores y el método de medición.

- Análisis Estadístico: Calcular la desviación estándar o el rango de un conjunto de mediciones de piezas idénticas. Una desviación estándar baja indica alta precisión.

- Gráficos de Control: Monitorean el proceso en tiempo real, graficando mediciones clave para detectar tendencias o variaciones fuera de los límites de control estadístico.

Cómo Medir la Exactitud:

- Comparación con un Patrón: Medir la pieza con instrumentos de referencia calibrados (como bloques patrón) y comparar con el valor objetivo.

- Cálculo del Error: Usar fórmulas como

Error = Valor Medido - Valor Verdadero. El análisis del sesgo es clave aquí. - Uso de Máquinas de Medición por Coordenadas (CMM): Proporcionan una evaluación exacta y exhaustiva de la geometría de la pieza contra el modelo CAD.

Estrategias para Mejorar Ambas:

- Implementar un Programa Riguroso de Mantenimiento y Calibración: Es la base. Programa calibraciones periódicas para máquinas y herramientas de medición.

- Control Ambiental: Mantén la temperatura y humedad del taller lo más estables posible, especialmente para trabajos de alta precisión.

- Invertir en Herramientas y Sujeción de Calidad: Las herramientas de corte de alta gama y los sistemas de sujeción rígidos pagan dividendos en consistencia y corrección.

- Capacitación Continua del Operador: Un operador que entiende la interacción entre parámetros, materiales y equipos es invaluable.

- Monitoreo en Tiempo Real y Retroalimentación: Utiliza sistemas de monitoreo integrados en la máquina CNC que puedan compensar automáticamente el desgaste de la herramienta o las desviaciones térmicas.

- Análisis de Datos Post-Producción: Revisa regularmente los datos de medición para identificar patrones de error y abordar sus causas raíz, no solo los síntomas.

¿Cuáles son los Desafíos Comunes y el Papel del Maquinista CNC?

Desafíos Comunes:

- Equilibrio Costo-Calidad: Lograr niveles excepcionales de precisión y exactitud requiere inversión en máquinas, herramientas, ambiente y personal calificado.

- Complejidad de Piezas: Geometrías intrincadas o materiales difíciles de mecanizar (como aleaciones de titanio) exacerban los desafíos.

- Tiempos de Producción: Los procesos para asegurar la máxima calidad (más inspecciones, ajustes) pueden ralentizar la producción.

El Papel Crucial del Maquinista CNC:

El maquinista es el nexo entre el diseño digital y la pieza física. Su experiencia es insustituible para:

- Configurar la máquina correctamente, asegurando una alineación y sujeción perfectas.

- Seleccionar y ajustar los parámetros de corte óptimos para cada trabajo.

- Monitorear el desgaste de la herramienta y realizar cambios proactivos.

- Realizar inspecciones durante y después del proceso para capturar desviaciones a tiempo.

- Solucionar problemas en el acto, usando su conocimiento para identificar y corregir la causa de un error.

- Documentar el proceso para garantizar trazabilidad y mejora continua.

Conclusión

En resumen, la precisión y la exactitud son el corazón de todo lo que hacemos en el mecanizado CNC. Son lo que nos permite crear consistentemente piezas de alta calidad y confiables que cumplen con los estándares exigentes de industrias como la aeroespacial, automotriz y médica. Piensa en la precisión como la capacidad de repetir el proceso con consistencia, y la exactitud como qué tan cerca llegamos a ese objetivo perfecto.

Lograr estos resultados no se trata solo de tener las máquinas CNC correctas; se trata de cómo abordas todo el proceso. Desde el maquinista calificado que configura y supervisa la operación, pasando por el mantenimiento y calibración rigurosos, hasta el control de calidad estricto y el análisis de datos, cada eslabón de la cadena contribuye. Es a través de estas prácticas integrales que no solo se producen piezas excepcionales, sino que se optimiza la eficiencia, se reducen costos y se construye una reputación de confianza y confiabilidad en el mercado.

Preguntas Frecuentes (FAQ)

¿La Precisión es Igual a la Exactitud?

No, no son lo mismo. La precisión se refiere a la consistencia de los resultados (repetibilidad), mientras que la exactitud se refiere a qué tan correctos son esos resultados en relación con un valor objetivo. Puedes tener uno sin el otro.

¿Cuál es Más Importante, la Precisión o la Exactitud?

Depende de la aplicación. En producción en masa, la precisión (consistencia) es a menudo primordial para garantizar que cada pieza sea intercambiable. En aplicaciones críticas como un implante médico o un componente de un motor a reacción, la exactitud absoluta es vital para la seguridad y el funcionamiento. Lo ideal, y lo que se busca en mecanizado de calidad, es lograr un alto grado de ambas.

¿Cómo Afecta la Tolerancia a la Precisión y la Exactitud?

La tolerancia es el requisito que define el margen de error permitido. La precisión te ayuda a cumplirla de manera consistente, y la exactitud asegura que no haya un sesgo que haga que todas las piezas fallen en el mismo sentido fuera de los límites. Un proceso debe ser lo suficientemente preciso y exacto para producir piezas que caigan dentro de la tolerancia especificada.

¿Puede una Máquina CNC ser Precisa pero no Exacta?

Sí, es un escenario común. Indica un error sistemático, como una mala calibración o un desplazamiento (offset) incorrecto en la máquina. La máquina repite el mismo patrón de error de manera muy consistente. Este tipo de error suele ser más fácil de corregir una vez identificado.

¿Qué Herramientas se Usan para Medir la Exactitud en un Taller?

Se utilizan instrumentos de medición calibrados como micrómetros, calibradores de vernier, indicadores de carátula, comparadores ópticos y, para la más alta exactitud, Máquinas de Medición por Coordenadas (CMM) y escáneres láser 3D.

Contacto con Yigu Prototipado Rápido

¿Necesitas llevar tus diseños a la realidad con los más altos estándares de precisión y exactitud? En Yigu Prototipado Rápido, combinamos tecnología CNC de vanguardia con la experiencia de maquinistas calificados para ofrecerte componentes y prototipos que cumplen rigurosamente con tus especificaciones y tolerancias más exigentes.

Servicios que ofrecemos:

- Mecanizado CNC de Precisión (3, 4 y 5 ejes)

- Fabricación de Prototipos y Series Cortas

- Mecanizado de Materiales Complejos (metales, plásticos de ingeniería)

- Control de Calidad Integral con equipos de medición avanzados

- Asesoría Técnica para optimizar tus disejos para la fabricación.

Contáctanos hoy mismo para discutir tu proyecto y obtener una cotización personalizada. Garantizamos calidad, confiabilidad y un compromiso total con la excelencia en cada pieza que producimos.

Yigu Prototipado Rápido – Donde la Precisión Encuentra su Propósito.