Si estás inmerso en el mundo del diseño industrial, la fabricación de prototipos o la producción en serie, entender los procesos de mecanizado es como conocer las herramientas básicas de un taller maestro. Este artículo no es solo un listado técnico; es una guía práctica y centrada en el usuario que te llevará desde los conceptos fundamentales hasta las decisiones complejas. Exploraremos tanto los métodos convencionales (como el torneado y el fresado), que son la columna vertebral de miles de talleres en España y Latinoamérica, como los procesos no convencionales de alta tecnología (como el mecanizado por láser o por electroerosión). Te proporcionaremos un análisis profundo, casos reales aplicables a industrias locales, y criterios claros para que puedas elegir, junto con tu proveedor de mecanizado, la operación perfecta que equilibre precisión, coste y viabilidad para tu próximo proyecto.

¿Qué es exactamente el mecanizado y por qué es tan crucial?

Imagina que tienes un bloque sólido de aluminio y necesitas transformarlo en una carcasa compleja para un dispositivo médico. El mecanizado es ese proceso de fabricación sustractiva que, de manera controlada y precisa, va removiendo material hasta dejar solo la pieza deseada. A diferencia de la impresión 3D (fabricación aditiva), aquí partes de un volumen mayor y vas «esculpiendo» la pieza final.

Su importancia es indiscutible: desde el componente más pequeño en tu teléfono móvil hasta las palas de una turbina eólica, casi todo a nuestro alrededor ha pasado, directa o indirectamente, por alguna operación de mecanizado. Dominar este conocimiento no solo te ayuda a comunicarte eficazmente con talleres y ingenieros de fabricación, sino que te permite diseñar piezas que sean realmente manufacturables, eficientes y rentables.

¿Cómo se clasifican las operaciones de mecanizado? Una visión general

Básicamente, podemos dividir el universo del mecanizado en dos grandes categorías, cada una con su filosofía y aplicaciones:

- Procesos de Mecanizado Convencional: Son los métodos tradicionales, donde una herramienta de corte física (hecha de acero rápido, carburo, cerámica) entra en contacto directo con la pieza para arrancar viruta. Son los reyes del taller mecánico.

- Procesos de Mecanizado No Convencional: También llamados de «tecnología avanzada», utilizan otras formas de energía como láser, chispas eléctricas, chorros de agua o reacciones químicas para dar forma al material. Son esenciales para geometrías complejas o materiales extremadamente duros.

A continuación, nos sumergimos en cada uno.

¿Qué procesos de mecanizado convencional debes conocer?

Estos son los caballos de batalla de la industria. Conocerlos te permitirá entender las limitaciones y posibilidades de la mayoría de los talleres de mecanizado.

¿Torneado y taladrado: en qué se diferencian?

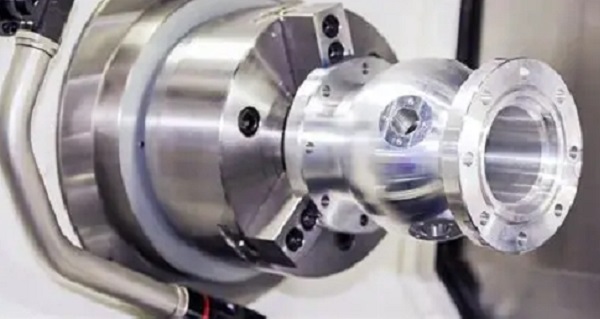

- Torneado: Se realiza en un torno. La pieza gira sobre su eje mientras una herramienta de corte fija se desplaza, arrancando material para crear formas cilíndricas, cónicas o de revolución. Es ideal para ejes, tornillos, bujes y componentes redondos. Un caso práctico común en la industria automotriz local es la fabricación de árboles de levas o ejes de transmisión para vehículos.

- Taladrado: Como su nombre indica, sirve para hacer agujeros. Es, posiblemente, la operación más común. Se usa una broca giratoria. Su aplicación es omnipresente: desde los agujeros para los tornillos en la estructura de una máquina agrícola hasta los orificios de ventilación en un componente electrónico.

¿Fresado y mandrinado: cuándo usar cada uno?

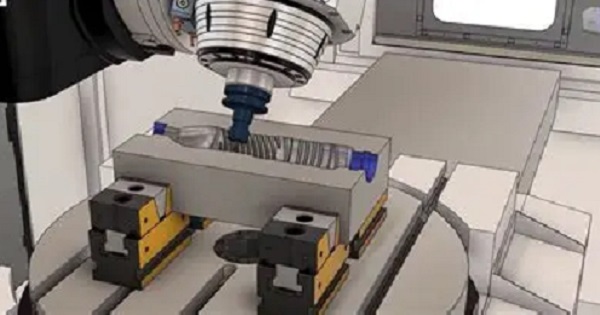

- Fresado: Aquí, es la herramienta la que gira (la fresa) y se mueve sobre una pieza generalmente fija. Es increíblemente versátil y puede crear superficies planas, ranuras, engranajes, contornos 3D y cavidades. Un fresado CNC (Control Numérico por Computadora) es fundamental para producir moldes para la industria del plástico o la fundición en España, como los moldes para componentes de automoción.

- Mandrinado: Se utiliza para agrandar y mejorar la precisión de un agujero ya existente (previamente taladrado). Logra un diámetro exacto, una buena rectitud y acabado superficial. Es crítico en componentes donde el ajuste es vital, como en los cilindros de motores o los alojamientos de cojinetes en maquinaria pesada.

¿Qué operaciones se usan para el acabado final?

Una vez obtenida la forma básica, a menudo se necesitan procesos secundarios para refinar la pieza.

- Rectificado: Usa una muela abrasiva giratoria a alta velocidad. Es el rey del acabado superficial, capaz de lograr tolerancias y rugosidades excepcionales. Por ejemplo, el rectificado de precisión es indispensable para fabricar los inyectores de combustible en motores diésel, donde la estanqueidad es crítica.

- Roscado: Se crean roscas internas (con un macho) o externas (con una terraja). Es fundamental para cualquier unión atornillada. En proyectos de prototipado rápido, elegir entre un roscado mecánico o insertos autogaranteantes puede impactar en el coste y durabilidad del prototipo funcional.

- Lapeado y Pulido: Procesos de superacabado que logran planicies casi perfectas o superficies especulares. Se usan en la fabricación de componentes ópticos, sellos mecánicos o moldes de alta gama para lentes.

¿Cuándo recurrir a procesos de mecanizado no convencional?

Estos procesos brillan donde los métodos tradicionales encuentran su límite: con materiales ultra-duros, geometrías intrincadas o cuando se debe evitar el estrés térmico o mecánico en la pieza.

¿Electroerosión (EDM) y mecanizado químico: cómo funcionan?

- Electroerosión (EDM): Utiliza chispas eléctricas controladas entre un electrodo y la pieza (ambos conductores) para erosionar el material. Puede cortar formas extremadamente complejas en materiales endurecidos. Un caso de estudio real: la fabricación de matrices de forja o estampación para la industria metalúrgica nacional. Una matriz de acero templado, imposible de fresar, se produce con precisión micrométrica mediante EDM de penetración.

- Mecanizado Químico (Etching): Disuelve el material mediante un agente químico. Es excelente para piezas muy delgadas (láminas) o para grabar patrones complejos sin deformar la pieza. Se utiliza mucho en la industria aeroespacial para aligerar componentes estructurales, creando alvéolos en paneles de aluminio.

¿Mecanizado por chorro de agua y láser: cuál es mejor para cortar?

Aquí la elección es común y crucial. Esta tabla comparativa te ayudará a decidir:

| Característica | Corte por Chorro de Agua (Water Jet) | Corte por Láser (Láser CO2/Fibra) |

|---|---|---|

| Principio | Corte en frío mediante un chorro de agua a ultra alta presión (a menudo con abrasivo). | Corte por fusión y vaporización del material con un haz de luz concentrado. |

| Materiales | Casi cualquier material: metales, piedra, vidrio, composites, goma. Sin limitación por conductividad. | Principalmente metales, plásticos, madera. Mejor en materiales conductivos para láser de fibra. |

| Efecto Térmico | Nulo o mínimo (corte en frío). No altera la estructura del material. | Zona afectada por el calor (HAZ). Puede templar o deformar bordes en algunos metales. |

| Precisión y Acabado | Buena precisión. El borde tiene un acabado mate y ligeramente abrasivo. | Muy alta precisión. El borde queda más liso y puede quedar sellado (en plásticos). |

| Coste Operativo | Consumo de abrasivo, agua y componentes de desgaste en la boquilla. | Consumo de gas auxiliar (nitrógeno, oxígeno) y energía eléctrica. |

| Caso Práctico | Corte de encimeras de granito o mármol, componentes aeroespaciales de composites, espumas densas. | Corte de chapa metálica para estructuras, grabado de marcas permanentes, corte rápido de tubos. |

¿Y para las micro-piezas? Introducción al micro-mecanizado

Cuando la precisión requerida está en el rango de micras (µm), entramos en el dominio del micro-mecanizado. Combina técnicas convencionales y no convencional a escala diminuta.

- Micro-fresado CNC: Con fresas de diámetro inferior a 0.1 mm, se fabrican canales microfluídicos para dispositivos médicos de diagnóstico.

- Micro-electroerosión (Micro-EDM): Fundamental para producir boquillas de inyectores de combustible de alta precisión o herramientas de micro-conformado.

- Aplicación local: El sector de la medicina y la odontología en España es un gran consumidor de estas tecnologías, para implantes personalizados y instrumentación quirúrgica miniaturizada.

¿Cómo elegir el proceso correcto? Factores decisivos

No existe una respuesta universal. La elección óptima surge de analizar tus prioridades. Te proponemos este flujo de decisión simplificado:

- Material: ¿Es mecanizable convencionalmente? Metales típicos (aluminio, acero) son candidatos para todo. Materiales duros (carburo, cerámica), frágiles (vidrio) o composites suelen requerir métodos no convencionales.

- Complejidad geométrica: Formas 2.5D o rotacionales → Torneado/Fresado. Formas 3D complejas, cavidades profundas o ángulos vivos → EDM o Fresado CNC de 5 ejes. Cortes planos en materiales sensibles al calor → Chorro de agua.

- Precisión y Acabado: Si necesitas rugosidades superficiales por debajo de Ra 0.4 µm o tolerancias en micras, necesitarás procesos de precisión o acabado secundario como rectificado o lapeado.

- Volumen y Coste: Para prototipos únicos o series cortas, la flexibilidad del fresado CNC o el corte por láser suele ser más rentable. Para series muy largas de piezas simples, procesos dedicados como el torneado multi-husillo pueden optimizar el coste unitario.

- Plazo de entrega: Los procesos convencionales suelen tener menos tiempo de preparación para trabajos sencillos. Los no convencionales pueden requerir programación compleja o fabricación de electrodos (en el caso del EDM).

Conclusión: El mundo del mecanizado es vasto y lleno de alternativas. Un proyecto exitoso no se basa en usar la tecnología más avanzada, sino en aplicar la más adecuada. La colaboración estrecha con un proveedor de confianza que ofrezca asesoramiento técnico y transparencia es tan valiosa como el propio diseño. Al comprender este ecosistema de procesos, estarás empoderado para tomar decisiones informadas que garanticen la calidad, funcionalidad y viabilidad económica de tus productos.

Preguntas Frecuentes (FAQ)

¿Cuál es el proceso de mecanizado más común en los talleres?

Sin duda, el taladrado es ubicuo, ya que la mayoría de las piezas requieren agujeros para uniones. Le siguen de cerca el torneado y el fresado, que son las bases para dar la forma primaria a la mayoría de componentes metálicos y plásticos.

¿Es siempre más caro el mecanizado no convencional?

No necesariamente. Aunque la inversión inicial en máquinas es mayor, para ciertas piezas complejas puede ser más rentable a medio plazo. Evitar costosas operaciones de acabado manual, reducir scrap por roturas en materiales frágiles, o permitir fabricar en una sola pieza lo que antes eran varios componentes ensamblados, puede compensar el mayor coste horario de la máquina.

¿Qué proceso ofrece la máxima precisión?

Los procesos no convencionales como el EDM o el láser ultrarrápido (femtosegundo) pueden lograr precisiones submicrónicas. Sin embargo, para aplicaciones industriales comunes, el rectificado de precisión y el micro-mecanizado CNC ofrecen un equilibrio excelente entre precisión (hasta ±1 µm) y productividad.

¿Puedo mecanizar cualquier material con chorro de agua?

Prácticamente sí. El corte por chorro de agua con abrasivo es el proceso más universal en cuanto a gama de materiales. Puede cortar desde acero endurecido y titanio hasta mármol, vidrio, materiales compuestos (como el fibra de carbono) e incluso ciertos materiales blandos como el caucho, todo sin generar calor que altere sus propiedades.

¿Es el mecanizado CNC siempre la mejor opción?

El CNC aporta repetibilidad, complejidad y automatización. Es casi siempre la mejor opción para series desde una unidad hasta miles, especialmente con geometrías complejas. Para piezas extremadamente simples en series masivas (millones), procesos de conformado como la estampación o la fundición a presión pueden ser más económicos, aunque requieren costosas herramientas iniciales.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño en mente y necesitas orientación para elegir el proceso de mecanizado óptimo? En Yigu Prototipado Rápido, combinamos la experiencia técnica con un parque de máquinas de última generación (CNC, EDM, Láser, Chorro de Agua) para ofrecer soluciones integrales.

Te ayudamos a: Analizar la manufacturabilidad de tu diseño, seleccionar el material idóneo, elegir la tecnología más eficiente y entregar prototipos funcionales y series cortas con la máxima calidad y en los plazos acordados.

¡Consulta con nuestros ingenieros sin compromiso! Juntos podemos transformar tu idea en una pieza tangible y precisa.