Si trabajas con piezas metálicas, tarde o temprano la corrosión se convierte en una preocupación. Es ese proceso natural que, al reaccionar con el entorno, transforma el metal en óxido, hidróxido o sulfuro, comprometiendo su función y estética. La buena noticia es que, como ingeniero o diseñador, tienes un amplio margen de acción para prevenirla. En este artículo, vamos más allá de la teoría y te guiamos con un enfoque práctico y centrado en decisiones reales de diseño, fabricación y mantenimiento. Desde la elección del material hasta trucos de diseño y tratamientos superficiales, exploraremos estrategias que puedes implementar para maximizar la vida útil y el rendimiento de tus componentes, apoyándonos en casos concretos y datos relevantes.

¿Por qué se corroen los metales y cómo reconocerlo?

La corrosión es, en esencia, la tendencia de un metal refinado a regresar a su estado mineral natural, típicamente un óxido, mediante una reacción electroquímica. El ejemplo más común es la formación de óxido de hierro (herrumbre) en presencia de oxígeno y humedad. Sin embargo, no todos los metales corren igual. Mientras que el acero al carbono es muy susceptible, otros como el aluminio o el acero inoxidable forman una capa pasivadora de óxido que los protege de una corrosión más profunda. Reconocer la corrosión temprana es clave: busca cambios de color (anaranjado en el hierro, verdoso en el cobre), textura polvorienta o picaduras en la superficie.

Estrategia 1: ¿Cómo elegir el metal más resistente desde el inicio?

La primera y más crucial decisión. No existe un metal «invencible», pero seleccionar uno con alta resistencia intrínseca es la mejor barrera. Aquí no solo importa el material, sino su grado o aleación específica.

- Acero Inoxidable: Su resistencia proviene del cromo (mínimo 10.5%). Este forma una capa invisible y adherente de óxido de cromo que se autorepara. Para ambientes más agresivos (marinos, químicos), el grado 316, con molibdeno añadido, es superior al común 304.

- Aluminio y sus aleaciones: Se pasivan naturalmente con una capa de óxido de aluminio. Aleaciones como la 5052 o la 6061 ofrecen un excelente equilibrio entre resistencia a la corrosión y mecanizabilidad.

- Cobre, Latón y Bronce: Son «metales rojos» que no se oxidan como el hierro. El cobre desarrolla una pátina verde (carbonato de cobre básico) que actúa como protección. El latón (cobre-zinc) y el bronce (cobre-estaño) son excelentes para componentes marinos o decorativos.

Tabla comparativa rápida de resistencia:

| Material | Ventaja clave en corrosión | Consideración principal | Mejor para… |

|---|---|---|---|

| Acero Inox. 316 | Resistencia excepcional a cloruros y ácidos. | Coste más elevado. | Equipos marinos, química, alimentación. |

| Aluminio 6061 | Buena resistencia atmosférica, peso ligero. | Puede sufrir corrosión galvánica. | Estructuras, bastidores, piezas aeroespaciales. |

| Latón | Buena resistencia al agua y a la intemperie. | Puede sufrir dezincificación en agua estancada. | Válvulas, fittings decorativos, instrumentos. |

Estrategia 2: ¿Puede el diseño de la pieza combatir la corrosión?

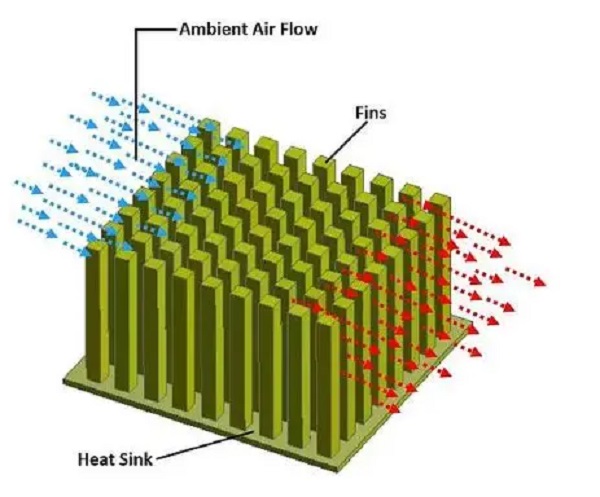

Absolutamente. Un diseño inteligente es una capa de protección gratuita. El objetivo es evitar que la humedad, sales o agentes corrosivos se acumulen o queden atrapados.

- Evita cavidades y grietas: Los diseños con ángulos rectos cerrados o recovecos profundos atrapan humedad. Opta por esquinas redondeadas y pendientes que faciliten el drenaje.

- Garantiza la accesibilidad: Si una cavidad es inevitable, diseña para que sea accesible para limpieza y mantenimiento. Piensa en los orificios de drenaje en estructuras soldadas.

- Unifica materiales: En ensamblajes, usar metales similares o compatibles en la serie galvánica previene la corrosión galvánica (o electrolítica). Si es inevitable, aísla los materiales con juntas no conductoras.

Caso práctico: Una empresa que diseñaba soportes para equipos costeros redondeó las esquinas de su chapa plegada y añadió pequeños orificios de drenaje en las zonas bajas. Este simple cambio en el archivo CAD previno la acumulación de agua salada, extendiendo la vida útil de la pieza en un 40%.

Estrategia 3: ¿Qué recubrimientos protectores aplicar?

Son una barrera física entre el metal y el entorno. Su eficacia depende de la correcta preparación de la superficie (limpieza, granallado) antes de la aplicación.

- Pintura y Primarios: Sistema clásico y versátil. Un primer rico en zinc (epoxi-zinc) ofrece protección catódica adicional, mientras que las capas de acabado proporcionan barrera y estética.

- Recubrimiento en Polvo (Powder Coating): Se aplica electrostáticamente y se cura con calor, formando una película dura, uniforme y sin goteos. Excelente para piezas con geometrías complejas.

- Plateados (Galvanoplastia): El cromo duro ofrece resistencia a la abrasión y buena protección. El niquelado químico (sin electricidad) proporciona un recubrimiento uniforme incluso en cavidades, con una dureza extra.

Estrategia 4: ¿Qué es un recubrimiento de sacrificio y cuándo usarlo?

Aquí la filosofía cambia: en lugar de aislar, se aplica un metal más activo (ánodo) que se corroe preferentemente, protegiendo al metal base (cátodo). Es el principio de la protección catódica.

- Galvanizado: Es el ejemplo más masivo. Sumergir acero en zinc fundido crea una capa que sacrifica sus electrones para proteger el hierro. Incluso si se raya, el zinc circundante sigue protegiendo.

- Protección con ánodos de sacrificio: Común en la industria marina. Se atornillan bloques de zinc o magnesio al casco de acero de un barco o a estructuras sumergidas. Estos bloques se corroen y deben reemplazarse periódicamente, salvando la estructura principal.

Estrategia 5: ¿Se puede controlar el entorno de la pieza en uso?

A veces, las condiciones operativas son el mayor enemigo. Intervenir sobre el entorno puede ser más costoso, pero es vital para aplicaciones críticas.

- Control de humedad: Usar desecantes, sistemas de ventilación o calefacción en espacios cerrados puede mantener la humedad relativa por debajo del 60%, umbral crítico para muchas formas de corrosión.

- Eliminación de oxígeno: En sistemas cerrados de agua (calderas, circuitos), se pueden añadir secuestrantes de oxígeno químicos para eliminar este agente corrosivo.

- Barreras físicas: Cubiertas, faldones o incluso recubrimientos en gel temporal durante el almacenaje o transporte pueden ser soluciones simples y efectivas.

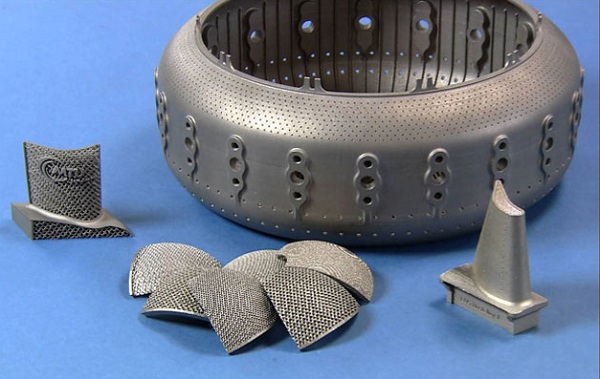

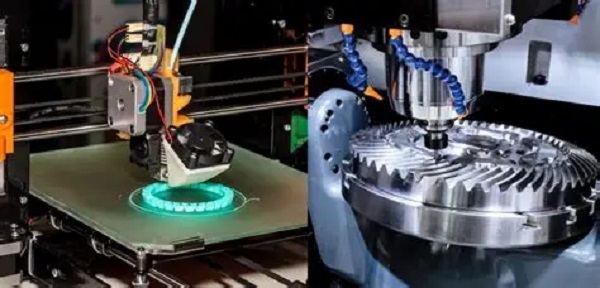

Estrategia 6: ¿Cómo integrar el prototipado rápido en tu estrategia anticorrosión?

Antes de lanzarte a la producción en serie, probar es esencial. El mecanizado CNC y otros servicios de prototipado rápido te permiten:

- Validar el diseño frente a la acumulación de humedad.

- Probar diferentes materiales (¿Acero 304 vs 316? ¿Aluminio 5052 vs 6061?) en condiciones reales o aceleradas.

- Ensacar diferentes tratamientos superficiales en unas pocas unidades antes de comprometer un lote completo.

Esta fase de iteración rápida y basada en datos reales es la que te permitirá afinar la combinación perfecta de material, diseño y tratamiento para tu aplicación específica, ahorrando costes a largo plazo.

Preguntas Frecuentes (FAQ)

- ¿Cuál es el metal más resistente a la corrosión para uso marino? Para aplicaciones marinas sumergidas o de salpicadura, el aceros inoxidable grado 316 es la opción estándar por su resistencia a los cloruros. Para estructuras grandes, el acero galvanizado por inmersión en caliente con un espesor de capa adecuado es una solución muy robusta y económica.

- ¿El aluminio es realmente a prueba de óxido? Sí, el aluminio no se oxida (formación de óxido de hierro). Sin embargo, se corroe formando óxido de aluminio, que generalmente es una capa protectora. Su principal riesgo es la corrosión galvánica si está en contacto eléctrico con metales más nobles (como el cobre o el acero) en un entorno húmedo.

- ¿Se puede aplicar un recubrimiento de sacrificio sobre una pieza ya pintada? No es efectivo. El recubrimiento de sacrificio (como el zinc) debe estar en contacto eléctrico directo con el metal base para que fluyan los electrones. La pintura aísla eléctricamente, anulando el efecto catódico.

- ¿Con qué frecuencia debo revisar los ánodos de sacrificio en una embarcación? Depende de la actividad y del agua (salada es más agresiva). Una inspección visual anual es lo mínimo. Deben reemplazarse cuando más del 50-60% de su masa se ha consumido.

- ¿Es el powder coating mejor que la pintura líquida para prevenir la corrosión? Generalmente, sí. El recubrimiento en polvo forma una película más gruesa, sin discontinuidades y químicamente resistente. Es especialmente superior en bordes y esquinas, donde la pintura líquida tiende a retraerse y dejar capas finas.

Contacto con Yigu Prototipado Rápido

¿Tienes un proyecto entre manos y necesitas asegurar la resistencia a la corrosión de tus piezas metálicas? En Yigu Prototipado Rápido, combinamos la precisión del mecanizado CNC con la asesoría técnica en materiales y tratamientos superficiales.

Te ayudamos a:

- Seleccionar el material óptimo para tu aplicación y presupuesto.

- Fabricar prototipos funcionales que puedas testear en condiciones reales.

- Aplicar recubrimientos y tratamientos (pintura, powder coating, anodizado, etc.) de calidad industrial.

- Escalar a producción de series medianas y grandes con garantía de calidad.

¡Hablemos de tu proyecto! Contáctanos para recibir una cotización personalizada y asesoramiento técnico sin compromiso.