Si estás leyendo esto, probablemente te enfrentas al desafío de fabricar piezas ligeras, resistentes y de alto rendimiento. Ya sea en aeronáutica, automoción o un proyecto de innovación, los materiales compuestos ofrecen propiedades excepcionales, pero maquinarlos no es como trabajar con aluminio o acero. En este artículo, no solo te explicaremos qué son los compuestos y cómo se mecanizan con CNC, sino que te guiaremos a través de las decisiones críticas que marcan la diferencia entre el éxito y el fracaso. Abordaremos desde la elección del material hasta las estrategias de mecanizado, pasando por soluciones prácticas a los problemas más comunes, todo con un enfoque centrado en la aplicación real y la eficiencia del proceso. Al final, tendrás una hoja de ruta clara para integrar el mecanizado CNC de compuestos en tus proyectos con confianza.

¿Qué Son Realmente los Materiales Compuestos y Por Qué Son tan Especiales?

Imagina combinar la resistencia del acero con la ligereza del plástico, o la estabilidad térmica de la cerámica con la tenacidad de un metal. Eso es, en esencia, lo que logran los materiales compuestos. No son una aleación homogénea, sino un sistema inteligente donde dos o más materiales distintos se unen para crear un nuevo material con propiedades superiores a las de sus componentes por separado.

La magia ocurre en su estructura: una fase continua llamada matriz que da la forma y protege, y una fase de refuerzo (normalmente fibras) que aporta la resistencia y rigidez mecánica. La sinergia entre ambas es lo que permite crear materiales a la carta para aplicaciones específicas. Piensa en los monocaques de F1 o las palas de aerogeneradores: son posibles gracias a esta ingeniería de materiales.

¿De Qué Están Hechos los Compuestos? Los 3 Pilares Fundamentales

Para entender su comportamiento, especialmente ante una herramienta de CNC, hay que conocer sus tres constituyentes esenciales.

- La Matriz: El «pegamento» que todo lo sostiene.

Es el componente continuo que envuelve y mantiene en su lugar al refuerzo. Su elección define en gran medida la temperatura máxima de servicio, la resistencia química y la tenacidad del compuesto.- Poliméricas (PMC): Las más comunes (epoxi, poliéster). Son ligeras, resistentes a la corrosión y relativamente fáciles de procesar. Ideales para componentes automotrices y bienes de consumo.

- Metálicas (MMC): Como aluminio o titanio con refuerzos cerámicos. Combinan la ductilidad del metal con la dureza del refuerzo, excelentes para aplicaciones de alta carga y temperatura en aeroespacial.

- Cerámicas (CMC): Para entornos extremos. Ofrecen una estabilidad térmica excepcional (por encima de los 1500°C), usadas en álabes de turbinas y sistemas de frenos aeronáuticos.

- El Refuerzo: Los «huesos» que dan la fuerza.

Son las fibras o partículas que soportan la carga. Su tipo, longitud y orientación dictan las propiedades mecánicas anisotrópicas del material (diferentes según la dirección).- Fibra de Carbono (CFRP): El estándar de oro para alta performance. Rigidez y resistencia a la tracción excepcionales con peso mínimo. Resistencia a la tracción típica: 3,500 MPa.

- Fibra de Vidrio (GFRP): La opción económica y versátil. Buena resistencia y aislamiento eléctrico. Muy usada en náutica y componentes industriales. Resistencia a la tracción típica: 2,000 MPa.

- Fibra de Aramida (AFRP – Kevlar®): Tenacidad y resistencia al impacto sobresalientes. Clave en chalecos antibalas y componentes que absorben energía.

- La Interfaz: La «zona crítica» donde todo se decide.

Es la región, a menudo pasada por alto, donde la matriz se une al refuerzo. De su calidad depende que las cargas se transfieran eficientemente de la matriz a la fibra. Una interfaz débil provoca deslaminación y fallo prematuro. Los tipos de unión incluyen:- Mecánica: Por anclaje físico en superficies rugosas.

- Química: Mediante agentes de acoplamiento (sizing) que crean enlaces.

- Por Difusión: En MMCs y CMCs a altas temperaturas.

¿Qué Tipos de Compuestos se Pueden Mecanizar con CNC y Para Qué Sirven?

No todos los compuestos se mecanizan igual. La elección del material es el primer paso decisivo. Esta tabla te da una visión rápida:

| Material Compuesto | Matriz Típica | Propiedades Clave | Aplicaciones Típicas en CNC |

|---|---|---|---|

| CFRP (Fibra de Carbono) | Epoxi, Termoplásticos | Altísima relación resistencia/peso, rigidez, fatiga. | Estructuras aeroespaciales, componentes de F1, equipo deportivo de élite. |

| GFRP (Fibra de Vidrio) | Poliéster, Epoxi | Costo-efectivo, buena resistencia, aislante. | Carcasas, paneles arquitectónicos, cascos de embarcaciones. |

| AFRP (Aramida/Kevlar) | Epoxi | Resistencia al impacto y tenacidad excepcionales. | Componentes antibalas, refuerzos en F1, protecciones deportivas. |

| MMC (Matriz Metálica) | Aluminio, Titanio | Alta conductividad térmica, resistencia al desgaste. | Pistones, discos de freno, componentes electrónicos avanzados. |

| NFRP (Fibras Naturales) | PLA, Epoxi | Sostenibilidad, bajo peso, aislamiento acústico. | Paneles interiores automotrices, mobiliario de diseño, prototipos ecológicos. |

Un caso de estudio real: En un proyecto reciente para un dron de alta altitud, necesitábamos una estructura central ultraligera que soportara vibraciones extremas y grandes diferencias térmicas. Tras analizar opciones, elegimos un CFRP de alta módulo con una disposición de fibras multidireccional optimizada por software. El mecanizado CNC permitió obtener los alveolos y los puntos de unión con una tolerancia de ±0.05 mm, logrando una reducción de peso del 40% respecto a una solución en aluminio, sin comprometer la rigidez. La clave estuvo en la selección conjunta del material y la estrategia de fabricación desde la fase de diseño.

¿Cómo Elegir el Compuesto Correcto para tu Proyecto de Mecanizado CNC?

Esta decisión no debe basarse solo en una hoja de especificaciones. Sigue este flujo lógico:

- Define la Función y el Entorno: ¿Es un componente estructural? ¿Estará expuesto a calor, químicos o humedad? Prioriza las propiedades necesarias sobre las deseables.

- Analiza las Cargas y Restricciones: ¿Es un diseño sensitivo al peso? ¿Hay limitaciones de presupuesto? Un GFRP puede ser suficiente para un soporte no crítico, mientras que un chasis de competición exigirá CFRP.

- Evalúa la Maquinabilidad: Los compuestos con fibras abrasivas (carbono, vidrio) desgastan rápido las herramientas. Factoriza el costo de herramientas de diamante (PCD) desde el principio.

- Considera el Acabado y Post-Proceso: ¿Necesita un pintado o recubrimiento especial? Algunas matrices epoxy pueden requerir tratamientos superficiales específicos para una buena adherencia.

- Prototipa y Prueba: Nada sustituye a un test real. Maquina una muestra, sométela a condiciones simuladas y verifica su rendimiento. Esta fase iterativa ahorra costosos errores en producción.

¿Cuáles Son los Retos y Soluciones en el Mecanizado de Compuestos?

Este es el meollo del asunto. Mecanizar compuestos presenta desafíos únicos que, si no se gestionan, arruinan la pieza y la herramienta.

| Reto Principal | Causa Raíz | Consecuencia | Soluciones Prácticas |

|---|---|---|---|

| Deslaminación | Fuerzas de corte elevadas que separan las capas. | Pérdida de integridad estructural, pieza inservible. | Usar fresas de compresión, optimizar avance y velocidad, y emplear soportes de sacrificio. |

| Desgaste Acelerado de Herramienta | Abrasividad de las fibras (carbono, vidrio). | Costos elevados, calidad inconsistente, paradas frecuentes. | Herramientas de carburo recubierto de diamante (PCD). Monitorizar el desgaste con protocolos estrictos. |

| Acumulación de Calor | Baja conductividad térmica del compuesto. | Quemado de la matriz, degradación de propiedades. | Refrigeración por aire comprimido (evitar líquidos que dañen la matriz), ciclos de corte intermitentes. |

| Astillado y Arrancado de Fibras | Corte inadecuado que «jala» las fibras en lugar de cortarlas. | Acabado superficial pobre, concentradores de tensión. | Herramientas extremadamente afiladas y geometrías específicas (ángulo de hélice positivo). |

| Gestión del Polvo | Partículas de fibra y matriz en suspensión. | Riesgo para la salud (irritación), suciedad en máquina, riesgo de incendio (polvo conductor). | Sistemas de extracción y filtración de alto rendimiento (HEPA) obligatorios. Equipos de protección individual (EPI). |

Recomendación de experiencia: En nuestro taller, para una serie de brackets aeroespaciales en CFRP, implementamos una estrategia de mecanizado adaptativo. Programamos la CAM para que la velocidad de husillo y el avance variaran automáticamente al entrar y salir del material, y al mecanizar contornos cerrados. Esto, combinado con herramientas PCD de un solo filo para desbastado y herramientas de compresión para el acabado, redujo la deslaminación a cero y duplicó la vida útil de la herramienta. La inversión inicial en programación y herramientas se amortizó en la primera tanda de producción.

¿Qué Equipo y Técnicas se Usan en el Mecanizado CNC de Compuestos?

No sirve cualquier máquina. Se necesita precisión, rigidez y sistemas auxiliares específicos.

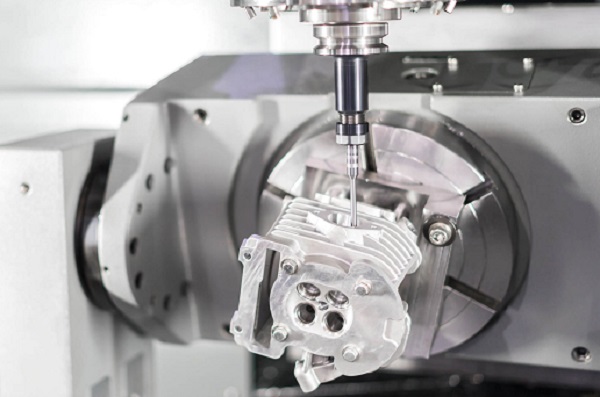

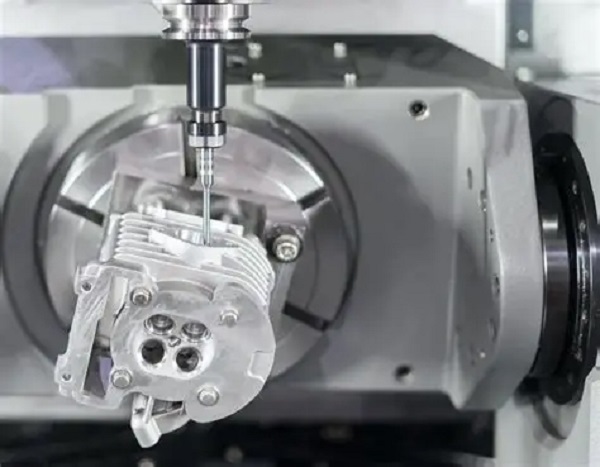

- Máquinas CNC 5 Ejes: Indispensables para geometrías complejas. Permiten orientar la herramienta para cortar siempre de forma óptima, evitando el astillado en los bordes.

- Herramientas Especializadas:

- Fresas de Compresión: Cortan las fibras superior e inferior simultáneamente, eliminando la deslaminación.

- Herramientas PCD (Diamante Policristalino): La mejor opción para series medias-grandes en materiales abrasivos.

- Portaherramientas de Sujeción por Termo-Contracción: Maximizan la rigidez y el equilibrio, reduciendo vibraciones.

- Técnicas de Corte:

- Mecanizado por Arranque de Viruta (Fresado, Taladrado): La más común, requiere las estrategias ya mencionadas.

- Corte por Chorro de Agua (Waterjet): Excelente para cortes 2D gruesos sin calor, pero el abrasivo puede dañar la superficie del corte.

- Corte por Láser: Para cortes finos y precisos, pero el calor afecta la zona adyacente al corte (HAZ), requiriendo estudio previo.

Preguntas Frecuentes (FAQ)

¿Es más caro mecanizar compuestos que metales?

Sí, inicialmente. Los materiales son más costosos, las herramientas especializadas (PCD) también, y el proceso es más lento y requiere mayor expertise. Sin embargo, el costo total de propiedad puede ser menor gracias al ahorro en peso (menor consumo de combustible en aeronaves), menos mantenimiento y mayor vida útil de la pieza.

¿Qué tolerancias se pueden alcanzar en compuestos con CNC?

Depende del material y el tamaño, pero en piezas de CFRP de tamaño medio es común y alcanzable trabajar con tolerancias de ±0.05 mm o incluso más ajustadas en entornos controlados. La estabilidad dimensional de los compuestos es muy buena.

¿Se puede roscar en un compuesto?

Sí, pero no es lo ideal. Las roscas cortadas directamente en el compuesto son frágiles. La solución óptima es diseñar la pieza para insertos metálicos roscados que se integren durante la fabricación o se instalen posteriormente.

¿Cómo se inspecciona la calidad de una pieza de compuesto mecanizada?

Más allá del calibre y el CMM (Máquina de Medición por Coordenadas), técnicas no destructivas son clave: ultrasonidos para detectar deslaminaciones internas, y termografía para identificar uniones débiles o daños por calor.

¿El polvo de fibra de carbono es peligroso?

Sí. Es conductor eléctrico (puede causar cortocircuitos) y las partículas inhalables son un riesgo respiratorio. Un taller que mecanice compuestos DEBE tener un sistema de extracción y filtración de alto grado y protocolos de limpieza estrictos.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, no solo tenemos la tecnología para manejar sus proyectos más exigentes con materiales compuestos, sino también la experiencia práctica para guiarle en cada decisión.

- Tecnología de Punta: Contamos con centros de mecanizado CNC de 5 ejes de alta velocidad y rigidez, equipados con sistemas de extracción de polvo HEPA y herramientas especializadas en PCD.

- Ingeniería Experta: Nuestro equipo no solo programa máquinas; entiende la ciencia de los materiales compuestos. Le ayudamos en la fase de diseño (DFM) para optimizar la pieza para su fabricación, evitando problemas costosos.

- Control de Calidad Integral: Utilizamos CMM, escáneres 3D y equipos de inspección por ultrasonidos para garantizar que cada pieza cumple no solo con las dimensiones, sino con la integridad estructural requerida.

- Desde Prototipo a Serie: Ya sea una única pieza de validación o una producción de series medias, ofrecemos flexibilidad, transparencia y un compromiso con la calidad.

¿Tiene un diseño o una idea que requiere las prestaciones únicas de los compuestos? Póngase en contacto con nosotros. Le proporcionaremos un análisis de viabilidad, recomendaciones de material y una cotización competitiva, convirtiendo su concepto en una pieza de alta precisión y rendimiento.