Si fabricas o diseñas componentes metálicos, seguramente te has preguntado cómo protegerlos de la corrosión de forma eficaz, uniforme y con un acabado impecable. En este artículo, vamos a profundizar en el recubrimiento electroforético, comúnmente conocido como E-Coating o electrocoating. Este proceso, que puede sonar complejo, es en realidad una solución elegante y ampliamente utilizada que combina principios electroquímicos para lograr lo que otros métodos no pueden: una capa de pintura perfectamente uniforme, incluso en los recovecos más difíciles de una pieza.

Vamos a desglosar todo lo que necesitas saber, desde su funcionamiento interno hasta sus aplicaciones prácticas. Te contaré, con base en experiencia en la industria, cómo se compara con otros métodos como el pintado en polvo, qué ventajas reales ofrece a tu proyecto y en qué casos podría no ser la mejor opción. Al final de esta lectura, tendrás una comprensión clara para decidir si el E-Coating es la solución de acabado superficial que estás buscando.

¿Cómo Funciona Realmente el Proceso de E-Coating?

Imagina sumergir una pieza de metal en un baño de pintura y que, por arte de magia, la pintura se adhiera de forma perfectamente uniforme a toda la superficie, sin importar lo compleja que sea su geometría. Eso, en esencia, es el E-Coating.

El proceso se basa en un principio electroquímico sencillo pero poderoso. Las piezas metálicas, previamente limpiadas y preparadas, se sumergen en un tanque que contiene una solución acuosa con partículas de pintura cargadas eléctricamente. Al aplicar una corriente eléctrica (típicamente entre 25 y 400 voltios), se crea un campo eléctrico. La pieza a recubrir actúa como un electrodo (ánodo o cátodo, dependiendo del tipo de sistema). Las partículas de pintura, que tienen carga opuesta, son atraídas de manera uniforme hacia la superficie del metal.

Lo verdaderamente brillante de este sistema es su autoregulación. La pintura se deposita primero en las áreas más expuestas, pero a medida que se forma la película aislante, la corriente se desplaza hacia las zonas menos recubiertas. Este fenómeno asegura un grosor de capa extraordinariamente consistente en toda la pieza, incluyendo bordes, esquinas y áreas de difícil acceso que serían problemáticas para métodos de pulverización tradicionales.

Una vez aplicada, la pieza se enjuaga para eliminar el exceso y se hornea. El calor del horno de curado provoca una reacción química (polimerización) que solidifica la pintura, transformándola en una película dura, adherente y altamente resistente.

¿Cuáles son las Etapas Clave del Proceso de E-Coating?

Para lograr su famosa calidad, el E-Coating es un proceso de múltiples etapas donde cada paso es crucial. Saltarse o descuidar cualquiera de ellos puede comprometer seriamente el resultado final.

Pretratamiento: La Base de Todo Buen Acabado

Esta fase es, sin exagerar, la más importante. Un pretratamiento deficiente es la causa principal de defectos como el desconchado o la mala adhesión. El objetivo es dejar una superficie metálica absolutamente limpia y químicamente activa para recibir la pintura.

- Desengrase y Limpieza: Se eliminan aceites, grasas, polvo y suciedad de producción mediante soluciones alcalinas o ácidas.

- Aclarado: Se enjuaga la pieza con agua para eliminar todo rastro de los productos de limpieza.

- Fosfatado o Cromatado (Opcional pero muy recomendado): Se aplica una capa de conversión química (fosfato para acero, cromato para aluminio). Esta capa microscópica aumenta la adherencia y proporciona una protección anticorrosiva adicional que actúa en sinergia con el E-Coating. Es un «pegamento» químico y una barrera extra.

- Aclarado Final: Se eliminan los excesos de la solución de fosfatado/cromatado.

Baño de Electrocoating: El Corazón del Proceso

Aquí es donde ocurre la magia de la electrodeposición. El baño no es solo «pintura con agua». Es una mezcla precisa de:

- Agua Desionizada (80-90%): El medio de transporte. Debe estar libre de iones para no interferir con las reacciones eléctricas.

- Sólidos de Pintura (10-20%): Resinas (epoxi o acrílicas), pigmentos y aditivos. Son la parte que formará la película final.

- Sistema de Agitación: Mantiene las partículas en suspensión uniforme, evitando que se sedimenten.

- Sistema de Control: Monitorea y ajusta constantemente parámetros críticos como el pH, la conductividad y la temperatura del baño.

Post-tratamiento y Curado: Fijando la Calidad

- Enjuague de Ultrafiltración: La pieza sale del baño cubierta por una película húmeda. Se enjuaga con agua purificada del propio sistema para recuperar el exceso de pintura, aumentando la eficiencia del proceso hasta más del 95%.

- Horneado/Curado: La pieza se introduce en un horno a temperaturas que suelen oscilar entre 160°C y 200°C. Este paso no solo seca la pintura, sino que provoca una reacción de reticulación (curado) de las resinas, otorgando a la capa sus propiedades definitivas de dureza, flexibilidad y resistencia química.

¿Para Qué Materiales es Adecuado el E-Coating?

El E-Coating es un proceso versátil, pero su requisito fundamental es que el sustrato sea conductor de la electricidad. Por lo tanto, está limitado principalmente a metales y aleaciones.

| Material | Idoneidad y Consideraciones Claves |

|---|---|

| Acero | El candidato ideal. Ofrece excelente resultados y es el más común en la industria automotriz. |

| Acero Galvanizado | Excelente combinación. El zinc galvanizado proporciona protección catódica (sacrificial), y el E-Coating añade una barrera física uniforme. |

| Aluminio | Muy adecuado, especialmente con un pretratamiento de cromatado o zirconio para optimizar la adhesión. |

| Aleaciones de Zinc | Se puede aplicar, requiriendo un pretratamiento específico para estas aleaciones. |

| Cobre y Latón | Aplicables, aunque su alto nivel de conductividad puede requerir ajustes en los parámetros del proceso. |

| Magnesio | Necesita un pretratamiento especializado (como cromatado) debido a su alta reactividad. |

| Plásticos Metallizados | Sí, pero con una condición. Solo los plásticos que han sido previamente metalizados (por ejemplo, mediante deposición al vacío) para hacerlos conductores pueden ser sometidos a E-Coating. Los plásticos estándar NO son aptos. |

¿En Qué Industrias y Aplicaciones se Utiliza el E-Coating?

La combinación de protección uniforme, eficiencia y calidad hace del E-Coating un proceso indispensable en sectores de alta exigencia.

- Automoción: Es el rey indiscutible. Se utiliza para el primer imprimado anticorrosivo de carrocerías, chasis, componentes del motor y bastidores. Su capacidad para cubrir cavidades cerradas (como los inside de los pilares) es inigualable.

- Bienes de Consumo y Hardware: Marcos de gafas, componentes de grifería, herramientas manuales, muebles metálicos y accesorios decorativos. Proporciona un acabado estético y duradero.

- Electrónica e Industria: Cubre componentes como disipadores de calor, carcasas, chasis de equipos y intercambiadores de calor de microcanales. En Yigu, por ejemplo, lo recomendamos específicamente para estos últimos en entornos costeros o de alta humedad (categorías C5-I/M según ISO 12944), donde reduce drásticamente la pérdida de masa del aluminio.

- Sector Agrícola y de Maquinaria: Protege componentes expuestos a condiciones extremas de humedad, productos químicos y abrasión.

¿Cuáles son las Ventajas y Desventajas del E-Coating?

Como cualquier tecnología, el E-Coating tiene un perfil claro de fortalezas y limitaciones.

Ventajas Principales: ¿Por Qué Elegirlo?

- Cobertura Uniforme Inigualable: Su mayor ventaja. Llega a todas las superficies, bordes y cavidades internas con un grosor controlado (típicamente 15-35 micras), eliminando puntos débiles.

- Excelente Protección Anticorrosiva: La película continua y adherente actúa como una barrera formidable contra la humedad y los agentes químicos. En pruebas de niebla salina, los componentes e-coated superan con creces a los tratados con métodos convencionales.

- Alta Eficiencia de Material: La tecnología de ultrafiltración permite recuperar y reutilizar la pintura que no se deposita, alcanzando eficiencias de transferencia superiores al 95%. Esto minimiza el desperdicio y reduce costos a largo plazo.

- Proceso Automatizable y Escalable: Ideal para producción en masa (alto volumen). Una vez configurada la línea, el proceso es altamente repetible y requiere menos mano de obra directa que la pintura por spray.

- Amigable con el Medio Ambiente: Utiliza pinturas base acuosa con bajos niveles de Compuestos Orgánicos Volátiles (COV), alineándose con regulaciones ambientales cada vez más estrictas.

Desventajas y Limitaciones a Considerar

- Alta Inversión Inicial (CapEx): Montar una línea completa de E-Coating (pretratamiento, baños, hornos, sistemas de control) requiere una inversión de capital significativa. Esto lo hace menos accesible para talleres pequeños o producciones muy bajas.

- Limitación de Colores y Acabados: Tradicionalmente, se ha centrado en colores base (negros, grises, tonos tierra) y acabados mate/semimate. Aunque ha evolucionado, aún no ofrece la gama infinita de colores, texturas y efectos (metálicos, marmoleados) del pintado en polvo.

- Solo para Materiales Conductores: Excluye por definición a plásticos, maderas y composites no metalizados.

- Gestión Compleja del Baño: El baño de pintura es un «organismo vivo» que requiere control y mantenimiento constantes (pH, conductividad, nivel de sólidos) para garantizar resultados consistentes.

- Energía para el Curado: El horneado a altas temperaturas consume energía, un factor a considerar en el costo operativo y la huella de carbono.

E-Coating vs. Pintado en Polvo: ¿Cuál es la Diferencia y Cuál Elegir?

Esta es una de las comparativas más comunes. No son procesos competidores, sino complementarios, cada uno óptimo para aplicaciones distintas.

La diferencia fundamental es el estado de la pintura y el mecanismo de aplicación. El E-Coating usa una solución acuosa y se basa en electrodeposición. El Pintado en Polvo aplica un polímero en polvo seco que se adhiere por carga electrostática y luego se funde con calor.

| Factor | E-Coating (Recubrimiento Electroforético) | Pintado en Polvo |

|---|---|---|

| Principio | Electrodeposición en medio acuoso. | Adhesión electrostática de polvo seco, fundido posteriormente. |

| Cobertura | Excelente. Penetra y cubre uniformemente bordes, esquinas y cavidades. | Buena. Puede tener dificultad en cavidades profundas y el «efecto Jaula de Faraday» puede reducir la cobertura en huecos. |

| Grosor Típico | Fino y controlado (15-35 µm). Ideal para tolerancias ajustadas. | Más grueso (50-150 µm). Puede redondear aristas finas. |

| Resistencia a la Corrosión | Excepcional, especialmente como primer. | Muy Buena. Depende del pretratamiento y del polvo utilizado. |

| Acabado Estético | Limitado en colores y efectos. Usualmente mate/semimate. | Ilimitado. Gran variedad de colores, texturas (rugoso, liso), brillos y efectos especiales. |

| Eficiencia Material | Muy Alta (>95%). El exceso se recupera. | Alta, pero el polvo no adherido debe recogerse y, a veces, reprocesarse. |

| Inversión Inicial | Muy Alta. Requiere infraestructura compleja. | Moderada a Alta. Más accesible para instalaciones medianas. |

| Aplicación Típica | Imprimación anticorrosiva en automoción, componentes industriales complejos. | Acabado final decorativo y protector en mobiliario, electrodomésticos, arquitectura, componentes externos. |

¿Cuál elegir? La decisión clave:

- Elige E-Coating si tu prioridad máxima es la protección anticorrosiva en geometrías complejas, trabajas con altos volúmenes de producción y buscas un proceso de máxima eficiencia y automatización. Es tu mejor opción como capa base.

- Elige Pintado en Polvo si necesitas un amplio abanico de colores y acabados estéticos, buscas un espesor mayor para resistencia mecánica o tu volumen de producción es mediano o bajo. Es tu mejor opción como capa final.

Estrategia Ganadora: En muchas aplicaciones de alta gama (automóviles, maquinaria agrícola) se utiliza ambos procesos combinados: primero una capa de E-Coating como imprimación anticorrosiva, seguida de una capa de Pintado en Polvo como acabado final estético y de protección UV. Esto aprovecha lo mejor de ambos mundos.

Preguntas Frecuentes (FAQ)

¿El E-Coating evita realmente la oxidación?

Sí, de manera muy eficaz. Al formar una película continua y altamente adherente que actúa como barrera física contra la humedad y los electrolitos, es uno de los métodos más fiables para prevenir la corrosión en metales, especialmente cuando se combina con un buen pretratamiento de fosfatado.

¿Se puede pintar sobre una capa de E-Coating?

Absolutamente. De hecho, es una práctica muy común. La superficie lisa y uniforme que proporciona el E-Coating es una base excelente para la aplicación posterior de pinturas líquidas o en polvo. Solo hay que asegurarse de que esté perfectamente limpia y seca antes de aplicar la siguiente capa.

¿Necesito aplicar una imprimación (primer) antes del E-Coating?

No, ese es uno de sus puntos fuentes. El propio E-Coating actúa como la imprimación anticorrosiva. Su proceso electroquímico le confiere una adhesión excepcional al sustrato metálico, eliminando la necesidad de una capa de primer adicional en la mayoría de los casos.

¿Cuál es la diferencia entre Galvanizado (Zinc) y E-Coating?

Son mecanismos de protección distintos:

- Galvanizado (Zinc): Ofrece protección catódica o «sacrificial». El zinc se oxida antes que el acero base. Es excelente, pero el acabado no es tan estético o uniforme.

- E-Coating: Ofrece protección por barrera. Crea una película continua que aísla físicamente el metal del ambiente. Proporciona un acabado más uniforme y controlado. A menudo, se aplica E-Coating sobre acero galvanizado para combinar ambas protecciones.

¿Se puede aplicar E-Coating sobre plástico?

No, de forma directa. El proceso requiere que el sustrato sea conductor de la electricidad. Los plásticos estándar no lo son. La única excepción son los plásticos que han sido previamente metalizados (con una fina capa de metal) para hacerlos conductores.

¿Cuánto dura un recubrimiento de E-Coating?

Su vida útil es muy larga. En condiciones ambientales normales, puede durar décadas sin signos de deterioro. En entornos industriales o marinos muy agresivos, su duración se extiende muchos años, significativamente más que los recubrimientos convencionales. En Yigu, garantizamos especificaciones de rendimiento basadas en estándares internacionales como la ISO 12944.

¿El E-Coating es resistente a los rayos UV?

Depende de la resina utilizada. Los E-Coatings basados en epoxi ofrecen una protección anticorrosión y química excelente, pero pueden amarillear o degradarse con la exposición prolongada al sol. Los basados en acrílicos tienen una mucho mejor resistencia a los UV y se utilizan cuando el componente estará expuesto a la intemperie sin una capa superior.

Contacto con Yigu Prototipado Rápido

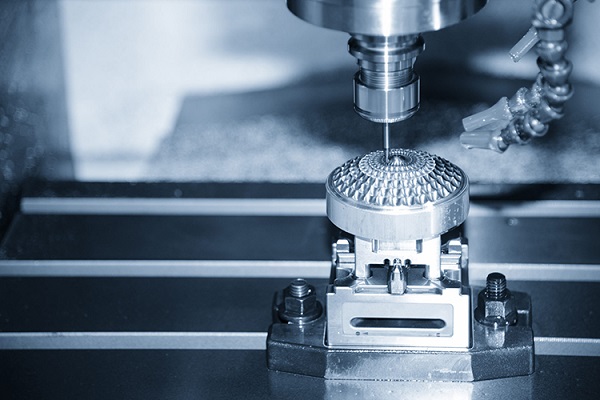

En Yigu Prototipado Rápido, entendemos que el acabado superficial no es un simple paso final, sino una parte crítica de la integridad y el valor de tu producto. No solo ofrecemos servicios de mecanizado CNC de precisión, sino también soluciones de acabado profesional, incluyendo E-Coating de alta calidad.

Nuestro servicio de E-Coating está optimizado para componentes metálicos mecanizados, ofreciendo:

- Espesores controlados entre 0.015 mm y 0.035 mm.

- Acabados mate y semimate de alta calidad.

- Pretratamiento integral (limpieza, fosfatado/cromatado) para garantizar la máxima adhesión y durabilidad.

- Especialistas en proteger piezas complejas y de alta precisión dimensional.

Si estás desarrollando un proyecto que requiere una protección anticorrosiva superior, confiable y uniforme, podemos ayudarte. Contáctanos para discutir tus requisitos específicos y recibir una cotización personalizada.

¿Listo para llevar la protección de tus componentes al siguiente nivel? Ponte en contacto con nuestro equipo de ingeniería hoy mismo.