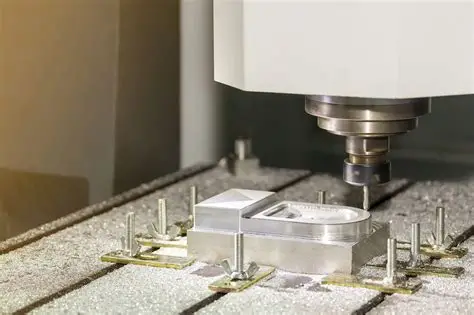

¿Alguna vez te has preguntado cómo se fabrican componentes con curvas complejas y bordes impecables? La respuesta, en innumerables talleres y fábricas, es el fresado de extremo. Este proceso es el segundo método de mecanizado CNC más utilizado después del torneado, y con razón. Ya sea que trabajes con acero inoxidable, aleaciones aeroespaciales o plásticos técnicos, el fresado de extremo te ofrece la flexibilidad de remover material exactamente donde lo necesitas.

Con la configuración adecuada, puedes alcanzar tolerancias tan estrechas como ±0.002 mm y acabados superficiales de hasta Ra 0.8 µm. Es el tipo de precisión que marca la diferencia en industrias como la automotriz, médica o electrónica. ¿Lo mejor? Cuando se combina con sistemas CNC adaptativos, puede reducir los tiempos de producción hasta en un 40%, ajustando dinámicamente velocidades, avances y trayectorias entre el desbaste y el acabado, todo en una sola sujeción.

Desde nuestra experiencia en ingeniería y prototipado, hemos visto el poder de este proceso tanto para series únicas como para producción en volumen. En este artículo, te guiaremos a fondo: explicaremos cómo funciona, por qué es crucial y cómo puedes dominarlo para impulsar la precisión y eficiencia en tu propio taller.

¿Qué Es Exactamente el Fresado de Extremo?

El fresado de extremo es un tipo de fresado donde una herramienta cilíndrica de corte, llamada fresa de extremo o end mill, remueve material tanto en dirección vertical como lateral. A diferencia del fresado frontal (que corta principalmente con las plaquitas laterales) o de las brocas (que perforan axialmente), las fresas de extremo pueden operar en múltiples direcciones. Esta versatilidad las hace ideales para el contorneado de perfiles, el mecanizado 3D y la creación de geometrías complejas.

Lo que hace al proceso especialmente flexible es el diseño de la herramienta. Las fresas de extremo cuentan con hélices o canales que abarcan tanto la punta como el costado del cortador. Esta geometría te permite mecanizar características como ranuras profundas, cavidades (pockets), chaveteros y superficies de forma libre. Es comúnmente utilizado en la producción de cavidades de moldes, componentes de precisión y prototipos funcionales.

Programar una operación de fresado de extremo involucra una fórmula fundamental: Velocidad de Avance (mm/min) = RPM del husillo x Carga de Viruta (mm/diente) x Número de Canales. Con la selección correcta de herramienta, puedes lograr acabados superficiales entre Ra 6.3 y 0.8 µm, pudiendo ser incluso menores con herramientas especializadas de acabado.

¿Por Qué es Tan Importante el Fresado de Extremo en la Actualidad?

Con el fresado de extremo puedes manejar desde una simple ranura hasta una superficie curva intrincada, usando la misma máquina y, a menudo, la misma herramienta. Esto es posible gracias a la combinación del diseño de la herramienta y la precisión del control CNC. Al tener la velocidad del husillo, el avance y la profundidad de corte completamente programables, puedes adaptar el proceso a una amplia gama de materiales y geometrías.

Lo que realmente distingue a este proceso es su capacidad para lograr precisiones de ±0.05 mm manteniendo altas tasas de remoción de material, lo que frecuentemente elimina la necesidad de operaciones secundarias y ahorra tiempo y mano de obra. Ya trabajes con aluminio 6061-T6, aleaciones de titanio o compuestos de fibra de carbono, las geometrías y recubrimientos modernos aseguran una evacuación de viruta constante y una larga vida útil de la herramienta.

Una ventaja clave en producción es cómo un centro de mecanizado vertical puede manejar el desbaste, semi-acabado y acabado en una sola sujeción. Esta consolidación no solo aumenta el rendimiento, sino que minimiza la acumulación de tolerancias al reposicionar la pieza.

Tabla: Impacto del Fresado de Extremo Moderno

| Parámetro | Capacidad Típica | Beneficio Clave |

|---|---|---|

| Tolerancia Dimensional | ±0.05 mm (hasta ±0.002 mm en acabado) | Reduce/elimina operaciones secundarias. |

| Acabado Superficial (Ra) | 0.8 – 6.3 µm (mejorable con herramientas especiales) | Piezas listas para ensamble o recubrimiento. |

| Reducción de Tiempo de Ciclo | Hasta 40% con estrategias adaptativas | Mayor productividad y menores costos por pieza. |

| Consolidación de Operaciones | Desbaste, semi-acabado y acabado en 1 sujeción | Mejor precisión y menor manipulación de piezas. |

| Vida de Herramienta | Incrementada hasta 4x con recubrimientos avanzados | Reducción de costos en herramientas y paradas. |

¿Cómo Funciona el Proceso de Fresado de Extremo Paso a Paso?

El proceso es una coreografía entre el diseño digital y la ejecución mecánica. Te lo desglosamos:

- Planificación y Programación (CAD/CAM): Todo comienza con el modelo 3D de la pieza en software CAD. Este se importa a un entorno CAM donde se definen las trayectorias de herramienta (contornos, cavidades, desbaste adaptativo). Tras una simulación para verificar colisiones, las trayectorias se convierten en código G comprensible para la máquina CNC.

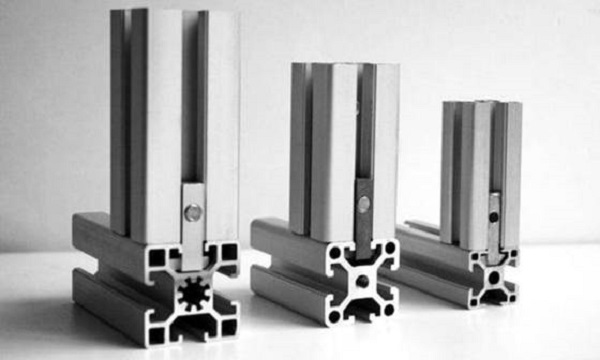

- Preparación y Montaje: Se selecciona la fresa de extremo adecuada y se sujeta en un portaherramientas balanceado (como pinzas ER o sistemas de contracción térmica). La pieza en bruto se fija firmemente en la máquina usando mordazas, bloques modulares o sistemas de vacío. Luego, se «pone a cero» el sistema de coordenadas de la máquina respecto a la pieza, usando un palpador o tanteo manual.

- Selección de Parámetros de Corte: Este es el corazón de la operación. Se configuran:

- Velocidad de Corte (Vc): Depende del material de la pieza y de la herramienta.

- Revoluciones por Minuto (RPM): Se calcula a partir de la Vc y el diámetro de la herramienta.

- Avance por Diente (Chip Load): Cuánto material remueve cada filo por revolución. Crítico para el acabado y la vida de la herramienta.

- Profundidad de Corte Axial (Ap) y Radial (Ae): Cuánto penetra y se engage la herramienta.

- Estrategia de Refrigerante: Puede ser inundación, niebla (MQL) o aire, según el material.

- Ejecución y Monitoreo: La máquina ejecuta el programa. La fresa gira a alta velocidad y se desplaza siguiendo las trayectorias programadas. Los canales helicoidales evacuan las virutas de la zona de corte. Los sistemas modernos monitorean la carga del husillo y la vibración en tiempo real, ajustando el avance si detectan fuerzas anormales para evitar roturas.

- Inspección y Control de Calidad: Tras el mecanizado, las características críticas se miden con máquinas de medición por coordenadas (CMM) o calibres de precisión. Se realiza un desbarbrado si es necesario y se verifica el acabado superficial.

Mejora tu Proceso: Para cavidades profundas, usa interpolación helicoidal en lugar de penetración recta para minimizar la deflexión de la herramienta. Una regla práctica es mantener la proyección de la herramienta menor a 3 veces su diámetro. Para reducir rebabas, utiliza ángulos de rampa de entrada de 2 a 5 grados.

¿Qué Tipos de Fresas de Extremo Existen y Cuándo Usarlas?

Elegir la fresa correcta es el 50% del éxito. Se clasifican por geometría, número de canales, material y recubrimiento.

Clasificación por Geometría de Corte

- Fresa de Extremo Plana (Square End): La más versátil. Crea esquinas internas de 90° y es ideal para ranurado, perfilado de contornos y cavidades de fondo plano.

- Fresa de Extremo Esférica (Ball Nose): Punta redondeada. Esencial para contorneado 3D, acabado de superficies curvas y mecanizado de cavidades de molde con radios suaves.

- Fresa de Radio de Esquina (Corner Radius): Combina una base plana con un pequeño radio en la esquina. Ofrece mayor resistencia y durabilidad que la plana, ideal para desbaste en aceros y aleaciones duras, minimizando roturas.

- Fresa para Chaflanes (Chamfer/ V-Bit): Para crear chaflanes, desbarbar o grabar texto y detalles superficiales.

- Fresa de Desbaste (Roughing): Con canales serrados que rompen las virutas en fragmentos manejables, permitiendo mayores avances y profundidades de corte en la fase inicial de remoción de material.

- Fresa de Acabado (Finishing): Con más canales (5-6) y filos muy pulidos, está diseñada para los últimos pasos, logrando acabados superficiales excepcionales (Ra < 0.4 µm) y tolerancias estrechas.

Clasificación por Número de Canales (Flutes)

- 2 Canales: Excelente evacuación de viruta. Ideal para materiales blandos como aluminio y plásticos.

- 3 Canales: Buen equilibrio entre evacuación y acabado. Muy utilizada en aleaciones de aluminio.

- 4 Canales (Estándar): Ofrece mayor resistencia y acabado. La elección predilecta para aceros, aceros inoxidables y operaciones de perfilado.

- 5-6 Canales o más: Diseñadas para acabado de alta velocidad (HSM) en materiales duros, proporcionando un acabado superficial superior.

Clasificación por Material y Recubrimiento

- Acero Rápido (HSS): Económico y resistente a los impactos. Bueno para materiales blandos y series cortas.

- Carburo Sólido (Solid Carbide): El estándar de la industria. Tres veces más rígido que el HSS, mantiene su filo a altas temperaturas. Ideal para alta velocidad, precisión y materiales duros.

- Recubrimientos: Mejoran dramáticamente la vida útil.

- TiN (Nitruro de Titanio, dorado): Uso general, aumenta la vida útil ~30%.

- AlTiN (Nitruro de Titanio y Aluminio, negro/púrpura): Excelente resistencia al calor. Perfecto para mecanizado en seco/semi-seco de aceros y aleaciones duras.

- DLC (Diamond-Like Carbon): Baja fricción. Ideal para materiales abrasivos no férreos como composites o aluminios con alto contenido de silicio.

¿Cuáles Son las Mejores Prácticas y Cómo Evitar Problemas Comunes?

Dominar la teoría es una cosa; aplicar las mejores prácticas en el taller es otra. Aquí tienes consejos basados en experiencia real:

- Para Evitar la Vibración (Chatter): Usa la menor proyección posible de la herramienta. Elige fresas con geometría de hélice variable y asegura que tus portaherramientas estén balanceados (Grado G2.5 o mejor para altas RPM).

- Para Evitar Roturas de Herramienta: En materiales duros, selecciona recubrimientos como AlTiN. Monitorea los picos de carga del husillo en tiempo real y utiliza ángulos de rampa para las entradas en lugar de penetraciones verticales brutas.

- Para Controlar el Calor: Emplea fresado en concordancia (climb milling) siempre que la máquina lo permita (sin juego o backlash). Para cavidades profundas, usa refrigerante a través del husillo (TSC). Asegura un flujo y presión de refrigerante adecuados.

- Para Optimizar Costos y Eficiencia:

- Optimiza las Trayectorias: Estrategias CAM como desbaste adaptativo o fresado trocoidal mantienen un engagement constante, protegen la herramienta y reducen tiempos de ciclo.

- Combina Operaciones: Cuando la geometría lo permita, usa fresas híbridas desbaste-acabado para reducir cambios de herramienta.

- Gestiona el Inventario: Implementa un sistema de gestión de vida de herramienta para reafilar o reemplazar a tiempo, evitando paradas inesperadas.

- Invierte en Sujeción Rápida: Los sistemas de fijación de punto cero pueden reducir el tiempo de preparación hasta en un 70%.

Preguntas Frecuentes (FAQ)

- ¿El fresado de extremo es caro? No necesariamente. El costo depende de la complejidad, material y tolerancias. Para series grandes, el uso de fresas indexables y la optimización de procesos pueden hacerlo muy rentable. El mayor gasto suele ser la inversión inicial en máquinas CNC de calidad y herramientas.

- ¿Qué materiales NO se pueden fresar? Prácticamente todos los materiales mecanizables son aptos. La clave es seleccionar la geometría, material y parámetros de corte correctos. Desde espumas y maderas hasta superaleaciones, existe una fresa diseñada para ello.

- ¿Es mejor que el taladrado para hacer agujeros? Depende. Para agujeros simples y rápidos, la broca es imbatible. Para agujeros de diámetro grande, alta precisión, con fondo plano o en materiales que se deslaminan (composites), la interpolación helicoidal con una fresa de extremo es superior.

- ¿Con qué frecuencia debo reafilar mis fresas de carburo? Inspecciona los filos cada 60-90 minutos de corte efectivo. Programa el reafilado cuando el desgaste de flanco alcance ~0.1 mm. Un carburo de calidad puede reafilarse 2-3 veces manteniendo su geometría original.

- ¿Cómo elijo entre una fresa de 2 o 4 canales para aluminio? Para operaciones de desbaste, ranurado profundo o evacuación crítica de viruta, elige 2 o 3 canales. Para perfilado de paredes, semi-acabado y acabado donde prima el acabado, una fresa de 3 o 4 canales con canales pulidos es mejor.

Contacto con Yigu Prototipado Rápido

¿Necesitas llevar tus diseños a la realidad con la precisión y flexibilidad del fresado de extremo CNC? En Yigu Prototipado Rápido, combinamos experiencia técnica con tecnología de vanguardia para ofrecerte componentes de alta calidad, desde prototipos únicos hasta series de producción.

Nuestros ingenieros te asesorarán en la selección óptima de materiales, estrategias de mecanizado y acabados para tu proyecto específico. Contamos con un parque de máquinas CNC de múltiples ejes, capacidades de medición de precisión y un compromiso con la excelencia en cada pieza que fabricamos.

¡Contáctanos hoy mismo para solicitar un presupuesto o discutir tu proyecto! Juntos podemos encontrar la solución de fabricación más eficiente y efectiva para tus necesidades.