Si te has preguntado cómo se fabrican los componentes complejos que impulsan desde tu teléfono inteligente hasta los aviones más modernos, estás a punto de descubrir el proceso clave detrás de esta maravilla tecnológica. El mecanizado de precisión, especialmente cuando es impulsado por control numérico por computadora (CNC), es la columna vertebral de la manufactura moderna. Este artículo no solo define el concepto, sino que profundiza en sus ventajas clave, aplicaciones prácticas y te ofrece una guía clara para integrarlo en tus proyectos, asegurando que comprendas por qué es una inversión inteligente más que un simple gasto.

¿En qué consiste realmente el mecanizado de precisión?

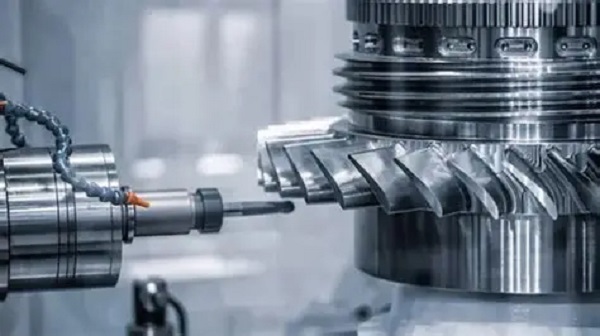

Imagina que un bloque de metal o plástico es como un diamante en bruto. El mecanizado de precisión CNC es el proceso de tallado experto que, capa por capa, lo transforma en una pieza funcional y perfectamente dimensionada. Es un proceso sustractivo, donde se remueve material de una pieza inicial (como una barra o una placa) hasta lograr la forma diseñada digitalmente.

Lo que lo distingue no es solo la automatización, sino la exactitud extrema y la repetibilidad. A diferencia del mecanizado manual, donde la habilidad humana tiene límites, una máquina CNC sigue instrucciones digitales al pie de la letra. El éxito del proceso depende de dos pilares fundamentales:

- Herramientas de corte de alta gama: Capaces de trabajar materiales duros y realizar cortes milimétricos.

- La máquina CNC: El «cerebro» y el «brazo» que, a menudo con robótica de alta velocidad, dirige la herramienta con movimientos exactos.

En mi experiencia como ingeniero de producto, he visto cómo una especificación de tolerancia ajustada (por ejemplo, ±0.01 mm) puede marcar la diferencia entre un prototipo que funciona a la perfección y uno que falla en el ensamblaje. Este nivel de detalle es el dominio del mecanizado de precisión.

¿Cuáles son los pasos clave del proceso de mecanizado de precisión?

El flujo de trabajo sigue una lógica clara que garantiza que el resultado final coincida fielmente con la idea original. Vamos a desglosarlo:

1. ¿Cómo se crea el diseño inicial?

Todo comienza con un modelo digital. Usando software de Diseño Asistido por Computadora (CAD), los ingenieros crean un modelo 2D o 3D de la pieza. En proyectos complejos, es común empezar con bocetos a mano para explorar conceptos antes de pasar al entorno digital. Herramientas como SolidWorks, Fusion 360 o AutoCAD son estándares en la industria. Para quienes no tienen el expertise interno, subcontratar esta fase a especialistas puede ahorrar tiempo y asegurar un diseño óptimo para fabricación (DFM).

2. ¿Cómo «habla» el diseño con la máquina?

La máquina CNC no entiende un archivo CAD directamente. Necesita instrucciones paso a paso. Aquí entra el Software de Fabricación Asistida por Computadora (CAM). Este software traduce el modelo 3D en un programa de CNC usando códigos G y M. Básicamente, el código G le dice a la herramienta «a dónde moverse», y el código M controla funciones auxiliares como «encender el refrigerante».

3. ¿Qué preparativos son esenciales antes de empezar?

La preparación de la máquina es crítica. Incluye:

- Calibrar y fijar la herramienta de corte correcta.

- Montar y asegurar firmemente la materia prima (la pieza de trabajo) en la máquina.

- Verificar niveles de refrigerante y parámetros de la máquina. Un mal aseguramiento aquí puede arruinar toda una tanda de producción.

4. ¿Cómo se ejecuta y controla el mecanizado?

Con todo listo, se ejecuta el programa. Los operadores monitorean el proceso a través del panel de control de la máquina, pero la intervención es mínima. La automatización y la velocidad de estas máquinas son lo que permite producciones eficientes y consistentes.

5. ¿Qué pasa cuando la pieza está terminada?

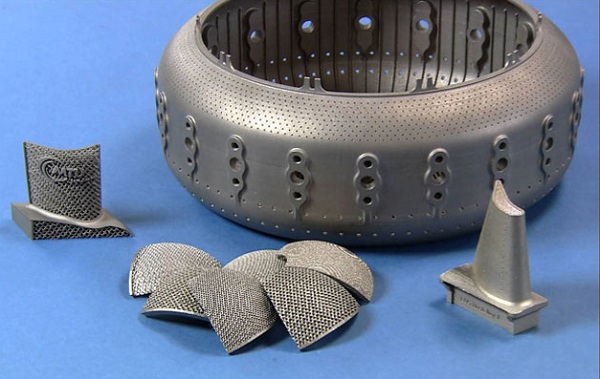

Una vez completado el ciclo, la pieza se retira. Dependiendo del material y el acabado deseado, puede requerir procesos secundarios como pulido, anodizado o tratamientos térmicos. Sin embargo, una gran ventaja del mecanizado de precisión es que, a menudo, la pieza sale con un acabado superficial tan bueno que estos pasos adicionales no son necesarios.

¿Qué métodos y equipos se utilizan en el mecanizado de precisión?

No existe una sola máquina universal. La elección depende de la geometría, el material y la precisión requerida.

| Método/Equipo | ¿Cómo funciona? | Aplicación Típica & Ejemplo Práctico |

|---|---|---|

| Fresado CNC | Una herramienta rotativa (fresa) corta la pieza fija. | Ideal para crear cavidades, ranuras y formas 3D complejas. Ejemplo: fabricación de un molde de inyección para carcasas de dispositivos médicos. |

| Torneado CNC | La pieza gira mientras una herramienta de corte estática la modela. | Perfecto para piezas cilíndricas o cónicas. Ejemplo: producción en masa de ejes, tornillos o conectores metálicos. |

| Centros de Mecanizado Mill-Turn | Combinan torneado y fresado en una sola configuración. | Simplifica la fabricación de piezas complejas sin cambiar de máquina. En Yigu, usamos esta tecnología para reducir plazos de entrega en componentes aeroespaciales. |

| Electroerosión (EDM) | Utiliza chispas eléctricas para erosionar el metal. | Fundamental para trabajar metales extremadamente duros o crear formas intrincadas. Ejemplo: fabricación de matrices de estampado o álabes de turbinas. |

| Mecanizado Láser CNC | Un haz láser de alta potencia corta o graba el material. | Versátil para metales y no metales. Ejemplo: corte de paneles delgados o marcado de serie en componentes. |

| Rectificadoras de Precisión | Usan muelas abrasivas para lograr acabados superficiales ultra lisos y planos. | Proceso de acabado clave para garantizar el contacto perfecto entre superficies. Ejemplo: rectificado de juntas de motores. |

¿Por qué deberías elegir el mecanizado CNC de precisión?

Más allá de la precisión obvia, sus ventajas ofrecen un valor tangible para cualquier proyecto:

- Tolerancias Ajustadas y Alta Exactitud: Es la razón de ser del proceso. Se logran desviaciones mínimas (inferiores a ±0.025 mm es común), esenciales para el ensamblaje perfecto de componentes.

- Repetibilidad Inigualable: Cada pieza de la primera a la milésima es virtualmente idéntica. Esto es la base de la manufactura de calidad consistente.

- Eficiencia y Reducción de Costos a Largo Plazo: Aunque la inversión inicial puede ser mayor, la automatización reduce costos de mano de obra y los bajos índices de defectos minimizan el desperdicio de material. Además, la velocidad de producción es muy superior a los métodos manuales.

- Seguridad: Al automatizar las tareas de corte más peligrosas, se reduce significativamente el riesgo de accidentes para los operarios.

¿Cuándo es (y cuándo NO es) necesaria la precisión extrema?

Como experto, siempre aconsejo aplicar el principio de «precisión según la función». Es una necesidad crítica para:

- Componentes de ensamblaje: Donde un error de micras impide el acoplamiento.

- Partes estéticas o de interfaz: En productos de consumo, cualquier imperfección visible resta valor.

- Industrias reguladas: Aeroespacial, médica y de defensa, donde la fiabilidad y el cumplimiento de normas son absolutos.

Sin embargo, no se necesita para todas las dimensiones de una pieza. Exigir tolerancias de ±0.01 mm en una característica no crítica puede multiplicar el costo innecesariamente. Un buen diseño identifica las dimensiones críticas y deja márgenes más amplios en las demás, optimizando el presupuesto.

¿En qué industrias es fundamental este proceso?

Su versatilidad lo hace indispensable. Permíteme compartir algunos casos:

- Prototipado Rápido: Crear prototipos funcionales que sean réplicas exactas del diseño final.

- Automoción y Aeroespacial: Desde piezas personalizadas para autos de competición hasta componentes estructurales de aviones en titanio.

- Tecnología Médica: Fabricación de instrumentos quirúrgicos, implantes y componentes para equipos de diagnóstico, donde la higiene y la exactitud son vitales.

- Bienes de Consumo y Electrónica: Moldes para inyección de plástico, componentes internos de dispositivos, etc.

¿Cómo se calcula el costo y cómo subcontratar de forma inteligente?

No hay un precio fijo. Los factores clave son:

- Complejidad de la pieza y tiempo de mecanizado.

- Material elegido (aleaciones exóticas vs. aluminio estándar).

- Tolerancias requeridas (más ajustadas = mayor costo).

- Volumen (la producción en serie reduce el costo unitario).

Para subcontratar con éxito, te recomiendo:

- Proporcionar un dibujo técnico claro con tolerancias explícitas en las dimensiones críticas.

- Comunicar abiertamente el uso final de la pieza.

- Solicitar cotizaciones a varios proveedores y comparar no solo el precio, sino también su experiencia demostrada en tu sector.

FAQ: Preguntas Frecuentes sobre Mecanizado de Precisión

¿Cuál es la diferencia principal entre mecanizado estándar y de precisión?

La tolerancia dimensional y la repetibilidad. El mecanizado de precisión está diseñado para desviaciones mínimas (micras), mientras que el estándar opera con márgenes más amplios (décimas de milímetro).

¿Qué tipos de materiales se pueden mecanizar con precisión?

Desde metales comunes como aluminio y acero inoxidable, hasta plásticos de ingeniería (POM, PC, PA) y materiales avanzados como titanio o Inconel. La elección depende de las propiedades mecánicas y térmicas requeridas.

¿Qué es el «mecanizado de alta precisión» o «ultra-precisión»?

Son términos que se refieren a los niveles más altos de exactitud, a menudo en el rango submicrónico (inferior a 1 micra). Se utiliza en óptica, semiconductores y componentes médicos de altísima gama.

¿Cómo aseguran la calidad en un proceso de mecanizado de precisión?

Los talleres serios utilizan equipos de metrología de alta gama como máquinas de medición por coordenadas (CMM), perfilómetros y calibradores láser para verificar cada pieza contra el plano digital, garantizando el cumplimiento de las especificaciones.

Contacto con Yigu Prototipado Rápido

¿Tu proyecto requiere la fiabilidad y exactitud del mecanizado CNC de precisión? En Yigu Prototipado Rápido, combinamos experiencia técnica con tecnología de vanguardia (desde máquinas de 3 hasta 5 ejes) para ofrecer soluciones que se ajustan a tus necesidades y presupuesto.

No solo fabricamos piezas; te acompañamos desde la optimización del diseño (DFM) hasta la inspección de calidad rigurosa, asegurando que recibas componentes que superen tus expectativas.

Obtén una cotización competitiva y personalizada en menos de 24 horas. Contáctanos y convirtamos tu diseño en una realidad precisa y funcional.