¿Alguna vez te has preguntado cómo se fabrican con tanta precisión las ranuras en los componentes industriales que nos rodean? Desde el motor de tu coche hasta el equipo médico que salva vidas, el mecanizado de ranuras es un proceso fundamental, aunque a menudo invisible, en la manufactura moderna. En esencia, se trata de la operación de crear canales, surcos o recessos estrechos y precisos en una pieza de trabajo. Estos no son simples detalles; son elementos funcionales críticos para sellar, retener, ensamblar y permitir el movimiento en infinidad de aplicaciones.

En este artículo, no solo te explicaremos qué es el ranurado, sino que profundizaremos en cómo dominarlo. Analizaremos las técnicas más especializadas, las herramientas clave, los materiales ideales y los desafíos comunes, todo desde la perspectiva de un profesional con años de experiencia en el taller. Mi objetivo es que, al finalizar esta lectura, tengas una comprensión clara y práctica para optimizar tus propias operaciones de ranurado o para especificar este proceso con confianza.

¿En qué consiste exactamente el ranurado en mecanizado?

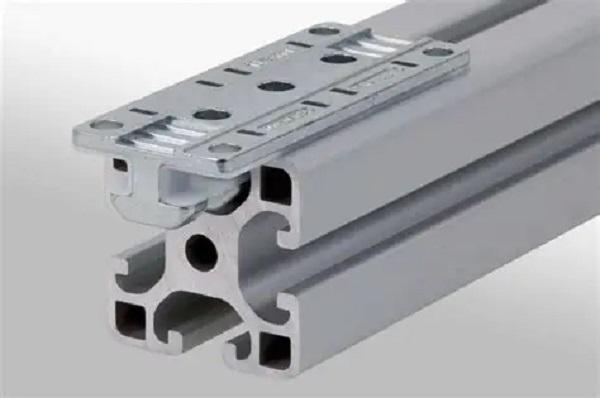

El ranurado en mecanizado es, en su forma más básica, el proceso de crear un canal estrecho de sección definida en la superficie de una pieza. Piensa en la ranura para un anillo tórico (O-ring) en un cilindro hidráulico, en el surco para un anillo de retención (snap ring) en un eje, o en las estrías de disipación de calor en un componente electrónico.

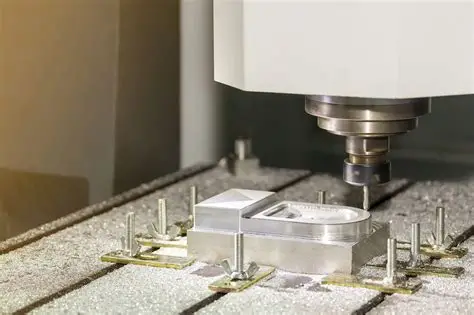

A diferencia de operaciones más genéricas como el torneado, el ranurado requiere herramientas de corte especializadas y parámetros muy controlados para lograr las dimensiones exactas (anchura, profundidad, radio de esquina) y el acabado superficial necesario. Un error de unas micras puede significar una fuga en un sello o el fallo prematuro de un componente. Hoy en día, la inmensa mayoría del ranurado de precisión se realiza en centros de mecanizado CNC o tornos CNC, que ofrecen la repetibilidad y exactitud que demandan industrias como la aeroespacial, automotriz o médica.

La clave del éxito reside en ver el ranurado no como un simple «hacer un corte», sino como un sistema que integra la geometría de la ranura, la herramienta correcta, los parámetros de corte, el material y la evacuación de viruta. Vamos a desglosar este sistema paso a paso.

¿Cómo funciona el proceso de mecanizado de ranuras? Un flujo paso a paso

El mecanizado de ranuras exitoso sigue una lógica sistemática. Saltarse un paso puede comprometer toda la operación. Te presento el flujo que he visto funcionar una y otra vez en proyectos de alta precisión:

1. Planificación y Diseño de la Ranura

Todo comienza en el plano. Aquí defines la geometría de la ranura: anchura, profundidad, ángulo de los flancos, radios internos. Decisiones críticas incluyen:

- ¿La ranura es para un sello estático o dinámico? (Los sellos dinámicos suelen requerir mejores acabados superficiales).

- ¿Cómo afectará la ranura a la resistencia de la pieza? (Evitar concentraciones de tensión en las esquinas).

- ¿Es compatible la geometría con las herramientas estándar disponibles? Diseñar una ranura imposible de mecanizar es un error común.

2. Programación y Simulación CNC

El diseño se traduce a lenguaje de máquina (G-code). Hoy, utilizar software de simulación es casi obligatorio. Una simulación puede predecir colisiones, verificar la evacuación de viruta y optimizar las trayectorias de la herramienta antes de que un error cueste una pieza valiosa o dañe una máquina.

3. Preparación y Configuración de la Máquina

Este es el momento de «medir dos veces, cortar una vez».

- Selección y sujeción de la herramienta: Se monta la herramienta de ranurado específica (inserto y portherramienta) en el husillo o torre del CNC. La rigidez es fundamental: la mínima desviación (flexión de la herramienta) arruina la precisión.

- Sujeción de la pieza: La pieza debe estar inmovilizada de forma segura y perfectamente alineada. Cualquier vibración se traducirá en un mal acabado superficial.

- Configuración de refrigerante: Se verifica que el sistema de refrigerante esté dirigido correctamente a la zona de corte para refrigerar, lubricar y evacuar la viruta.

4. Ejecución de la Operación de Ranurado

La máquina CNC ejecuta el programa. El operador debe monitorear parámetros clave como la velocidad de corte (Vc), el avance por revolución (fn) y el sonido del corte. Una viruta bien formada (generalmente en forma de «coma» o pequeñas «c») es señal de buenos parámetros.

5. Control de Calidad y Verificación

La primera pieza se mide meticulosamente. Se usan micrómetros de puntas, galgas de perfil, proyectores de perfiles o incluso máquinas de medición por coordenadas (CMM) para verificar que todas las dimensiones de la ranura estén dentro de tolerancia. Solo tras esta validación se da luz verde a la producción en serie.

¿Qué técnicas de ranurado existen y cuándo aplicarlas?

No todas las ranuras son iguales, y por ello existen técnicas especializadas. Elegir la correcta es un signo de experiencia. Vamos a analizar las principales.

Ranurado Exterior y Ranurado Interior

La distinción más básica. El ranurado exterior se realiza en el diámetro externo de una pieza (ejes, tubos). El ranurado interior se realiza dentro de un agujero o cavidad (cilindros, cuerpos de válvula). El ranurado interior es más desafiante por el limitado espacio para evacuar la viruta y la mayor tendencia a la flexión de la herramienta.

Ranurado Frontal (Face Grooving)

Aquí la ranura se mecaniza en la cara de la pieza, perpendicular a su eje de rotación. Es típico para crear alojamientos para juntas tóricas en caras de unión. Requiere herramientas especiales donde el inserto corta radialmente hacia el centro de la pieza. La estabilidad y un avance constante son críticos para evitar marcas no deseadas.

Ranurado por Contorneado (Contour Grooving)

¿Necesitas una ranura que no sea recta, sino con un perfil complejo, tal vez para una leva o un componente aerodinámico? Esta técnica utiliza herramientas de ranurar con un radio de punta o herramientas de fresado, programadas para seguir una trayectoria compleja en 2D o 3D. Es el reino de los centros de mecanizado multieje.

Ranurado para Roscado (Thread Grooving)

Es el proceso de crear la ranura helicoidal de una rosca (métrica, Whitworth, etc.). Aunque a veces se usa el término «roscado», el principio es crear la ranura con una herramienta de perfil específico, sincronizada perfectamente con la rotación de la pieza. La sincronización husillo-herramienta en el CNC es vital.

Técnicas Avanzadas y de Alta Productividad

- Ranurado por Picoteo (Peck Grooving): Similar al taladrado por picoteo. La herramienta avanza, retrocede para romper y evacuar la viruta, y vuelve a avanzar. Ideal para ranuras profundas donde la evacuación de viruta es un problema.

- Ranurado de Alta Velocidad (HSC): Utiliza velocidades de corte muy elevadas con herramientas de metal duro de gran precisión y geometrías optimizadas. Reduce fuerzas de corte y mejora el acabado, pero exige máquinas muy rígidas y dinámicas.

- Ranurado con Asistencia Láser o Criogénico: Técnicas de vanguardia para materiales muy duros o difíciles de mecanizar. El láser calienta localmente el material para ablandarlo antes del corte, mientras que la criogenia (con nitrógeno líquido) enfría extremadamente la zona para reducir el desgaste de la herramienta en materiales que generan mucho calor, como el titanio.

¿Cómo elegir las herramientas y parámetros correctos para ranurar?

Este es el corazón del oficio. Una mala elección aquí garantiza problemas.

La Herramienta Correcta: Más Allá del Inserto

No basta con elegir un inserto del estante. Debes considerar el sistema completo:

- Portaherramientas: Debe ofrecer la máxima rigidez. Los portasherramientas de agarre por pinza o de bloqueo de leva son superiores a los simples para ranurado exigente.

- Placa de sujeción o Cabeza de Ranurar: Es el componente que sujeta el inserto. Existen cabezas fijas, giratorias e indexables.

- El Insertio (La Pastilla): Aquí se toman las decisiones clave:

- Material: Carburo recubierto (CNMG, VNMG…) es el estándar para la mayoría de aplicaciones. Para materiales abrasivos, cerámicas o CBN. Para materiales blandos como el aluminio, a veces se usan diamantes policristalinos (PCD) por su vida útil excepcional.

- Geometría: Define cómo corta. Geometrías afiladas y con gran espacio para viruta para aluminio. Geometrías reforzadas y con protección de corte para aceros inoxidables o fundiciones.

- Revestimiento (Coating): Capas de TiAlN, AlCrN, etc., que aumentan la dureza y reducen la fricción y el calor. Un buen revestimiento puede multiplicar la vida de la herramienta.

Los Parámetros de Corte: El Triángulo de Oro

Velocidad (Vc), Avance (fn) y Profundidad de Pasada (Ap). Su interacción define el éxito.

- Velocidad de Corte (Vc): Demasiado baja y la herramienta «fricciona», generando mal acabado y desgaste prematuro. Demasiado alta y el calor funde el filo. Se recomienda seguir las tablas del fabricante de la herramienta y ajustar según el material.

- Avance (fn): Un avance muy bajo puede hacer que la herramienta «rozque» en lugar de cortar, generando trabajo endurecido. Un avance muy alto aumenta las fuerzas y el riesgo de rotura. Para ranurado, suele ser más conservador que en torneado exterior.

- Profundidad de Pasada (Ap): En ranurado, muchas veces es igual al ancho de la ranura (corte pleno). Si la ranura es ancha, puede requerirse un ranurado escalonado (multi-step), haciendo varias pasadas superpuestas.

Tabla Guía de Parámetros Iniciales (Acero AISI 1045 – Insertio de Carburo Recubierto):

| Operación | Velocidad de Corte (Vc) | Avance (fn) | Notas |

|---|---|---|---|

| Ranurado Exterior Ligero | 180 – 220 m/min | 0.08 – 0.12 mm/rev | Para ranuras poco profundas (<3mm) |

| Ranurado Exterior Profundo | 150 – 180 m/min | 0.05 – 0.08 mm/rev | Reduce avance para mejorar evacuación |

| Ranurado Interior (Diá. medio) | 120 – 150 m/min | 0.04 – 0.07 mm/rev | Velocidad más baja por menor rigidez |

| Ranurado Frontal | 160 – 200 m/min | 0.06 – 0.10 mm/rev | Cuidado con la vibración en el centro |

Materiales: ¿Con qué estamos trabajando?

Cada material se comporta de forma única:

- Aluminio (ej. 6061, 7075): Permite Vc altas, pero genera virutas largas y adhesivas. Necesita herramientas afiladas, con gran espacio para viruta y, a menudo, refrigerante aire-aceite (MQL) para evitar el empastado.

- Aceros Inoxidables (ej. 304, 316): Son tenaces y generan trabajo endurecido. Requieren geometrías robustas, avances constantes (nunca detenerse en el corte) y buena refrigeración.

- Titanio (ej. Grado 5, Ti6Al4V): Excelente relación resistencia/peso, pero pésimo conductor del calor. Todo el calor va a la herramienta. Se necesitan Vc bajas, avances constantes y refrigeración copiosa y bien dirigida.

- Plásticos de Ingeniería (ej. PEEK, Nylon): Son blandos pero abrasivos. Necesitan herramientas muy afiladas (PCD es ideal) y parámetros que eviten fundir el material.

Desafíos Comunes y Soluciones de un Experto

Te garantizo que te encontrarás con estos problemas. Aquí te digo cómo resolverlos.

1. Mala Evacuación de Viruta

Problema: La viruta se enrolla en la ranura o la herramienta, rayando la pieza y pudiendo romper el filo.

Solución: Aumenta la presión y flujo de refrigerante. Prueba con una herramienta con geometría rompevirutas. En ranuras profundas, usa la técnica de ranurado por picoteo. A veces, un pequeño cambio en el avance (aumentarlo ligeramente) ayuda a formar una viruta más corta.

2. Vibración o «Chillido» (Chatter)

Problema: La herramienta vibra, dejando marcas onduladas en la superficie y reduciendo drásticamente la vida del filo.

Solución: Aumenta la rigidez. Acorta al máximo la salida de la herramienta del portaherramientas. Asegura que la pieza esté bien sujeta. Cambia la velocidad de giro del husillo (aumentarla o disminuirla) para salir de la frecuencia resonante. Herramientas con amortiguación dinámica son una gran inversión para este problema.

3. Desgaste Prematuro o Rotura del Filio

Problema: El filo se redondea o se parte.

Solución: Verifica que la velocidad de corte (Vc) no sea excesiva para el material/herramienta. Comprueba que el refrigerante llegue efectivamente a la punta de corte. Asegúrate de usar el grado de carburo y revestimiento correcto para el material. Para roturas, revisa si hay falta de rigidez (vibración) o si el avance es demasiado alto para la profundidad de corte.

4. Falta de Precisión Dimensional

Problema: La ranura no tiene la anchura, profundidad o perfil correcto.

Solución: La flexión de la herramienta es la culpable habitual. Usa herramientas con el mango de mayor diámetro posible. Reduce la profundidad de pasada y haz más pasadas. Compensa la posible flexión en la programación CNC (compensación de herramienta). Siempre mide la primera pieza con el equipo adecuado.

Preguntas Frecuentes (FAQ)

¿Cuál es la principal diferencia entre el ranurado y el torneado?

El torneado es una operación más general para reducir el diámetro y dar forma cilíndrica a una pieza. El ranurado es una operación específica para crear un canal o surco de geometría definida, a menudo con herramientas más estrechas y especializadas. Se puede decir que el ranurado es un tipo específico de operación de torneado cuando se hace en un torno.

¿Se puede ranurar con una fresadora o solo con un torno?

¡Absolutamente se puede ranurar con una fresadora! De hecho, para ranuras que no son concéntricas al eje de la pieza, o para ranuras en caras planas de piezas prismáticas, el fresado (con fresas de ranurar o fresas de punta esférica) es el proceso ideal. Los centros de mecanizado son extremadamente versátiles para ranurado complejo.

¿Qué tipo de acabado superficial se necesita para una ranura de junta tórica (O-ring)?

Un acabado superficial suave es crucial para evitar que se desgarre la junta. Generalmente, se busca un acabado entre Ra 1.6 y Ra 3.2 µm. Un acabado demasiado pulido (espejo) puede no retener la lubricación. Además, las esquinas de la ranura deben tener el radio especificado para no dañar la junta durante el montaje.

¿El ranurado es un proceso caro?

El costo depende de la complejidad, material, precisión y volumen. Un ranurado simple en acero al carbono en grandes volúmenes puede ser muy económico por pieza. Sin embargo, ranurar materiales exóticos como Inconel, con tolerancias de +/- 0.01 mm y acabados especulares, incrementa significativamente el costo debido al desgaste rápido de herramientas y al tiempo de mecanizado. La inversión en herramientas de calidad y programación optimizada siempre reduce el costo total a largo plazo.

¿Cómo puedo mejorar la productividad en operaciones de ranurado en serie?

Claves: 1) Automatización: uso de cargadores de barras o robots para alimentar piezas. 2) Herramientas de múltiples filos: una herramienta puede mecanizar varias ranuras en una sola pasada o tener varios insertos indexables para cambiar rápido el filo gastado. 3) Optimización de parámetros CNC: usar ciclos fijos optimizados y alta velocidad de posicionamiento entre piezas. 4) Mantenimiento predictivo: monitorizar el desgaste de la herramienta para cambiarla justo a tiempo, evitando paradas imprevistas y piezas defectuosas.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, comprendemos que el mecanizado de ranuras de precisión no es una tarea secundaria, sino un elemento crítico para el rendimiento final de tus componentes. Nuestro equipo de ingenieros, con décadas de experiencia acumulada, domina las técnicas descritas en este artículo.

No solo contamos con un parque de máquinas CNC de última generación (centros de mecanizado 5 ejes, tornos Swiss-type) y utilizamos herramientas de primera línea de marcas como Sandvik Coromant y Kennametal, sino que nuestro valor real reside en la experiencia aplicada. Te ayudamos a:

- Seleccionar la mejor técnica y herramienta para tu material y geometría específicos.

- Optimizar los parámetros de corte para maximizar la vida útil de la herramienta y el acabado superficial.

- Resolver problemas complejos de evacuación de viruta, vibración o precisión dimensional.

- Ofrecer soluciones integrales, desde el prototipado más rápido hasta la producción en serie, garantizando la repetibilidad y calidad en cada pieza.

¿Tienes un proyecto desafiante que requiera ranurado de precisión, ya sea en titanio para aeroespacial o en PEEK para dispositivos médicos? Conversemos. Envíanos tus planos y especificaciones, y nuestro equipo te proporcionará una consultoría experta y un presupuesto competitivo sin compromiso.

Tu precisión, es nuestro compromiso.