¿Alguna vez te has preguntado cómo es posible fabricar los componentes minúsculos que hacen latir un marcapasos, vuelan en un satélite o procesan información en tu teléfono? La respuesta está en una disciplina fascinante y de alta precisión: el micromecanizado. En este artículo, no solo vamos a definir este proceso; vamos a sumergirnos en sus entrañas. Te explicaré, con un enfoque práctico y desde mi experiencia en desarrollo de producto, qué lo hace tan especial, cómo funciona realmente y en qué situaciones es la solución ideal. Exploraremos los distintos tipos de tecnologías, desde el fresado hasta los láseres, analizaremos los materiales más adecuados y, lo más importante, te daré un marco claro para entender sus ventajas, limitaciones y cómo abordar sus desafíos comunes. Si buscas no solo información, sino comprensión aplicada sobre cómo fabricar lo increíblemente pequeño, estás en el lugar correcto.

¿Qué es el Micromecanizado en Términos Sencillos?

Imagina que necesitas tallar detalles más finos que un cabello humano en un bloque de metal, cerámica o polímero. Las máquinas convencionales, por muy precisas que sean, se quedarían cortas. Aquí es donde entra el micromecanizado. En esencia, es un conjunto de procesos de fabricación que remueven material para crear características y geometrías con dimensiones y tolerancias medidas en micrómetros (µm), donde un micrómetro es la milésima parte de un milímetro.

Pero va más allá de simplemente «hacer cosas pequeñas». Se trata de precisión, repetibilidad y acabados superficiales excepcionales en una escala donde las fuerzas físicas se comportan de manera distinta. La clave diferencial no es solo el tamaño de la pieza final, sino la escala de las características que se pueden generar: canales, agujeros, engranajes o texturas de apenas unas micras. Este nivel de detalle es crucial en sectores donde el rendimiento depende directamente de la miniaturización y la exactitud, como en dispositivos médicos implantables, componentes aeroespaciales críticos y la electrónica de consumo más avanzada.

Desde mi perspectiva como ingeniero, lo que más me impresiona del micromecanizado es cómo desafía nuestros instintos tradicionales de manufactura. Parámetros como la velocidad de corte, el avance o la refrigeración deben ser re-aprendidos y optimizados para esta escala microscópica.

¿Cómo Surgió y Evolucionó el Micromecanizado?

Para apreciar dónde estamos, es útil saber de dónde venimos. La historia del micromecanizado no es solo técnica, es una historia de miniaturización impulsada por la demanda.

Los Orígenes (Décadas de 1960-1970):

El despegue está ligado al desarrollo de la tecnología de Control Numérico por Computadora (CNC). Las primeras máquinas CNC permitieron un control más preciso de los movimientos del herramiental, sentando las bases. Inicialmente, se trataba de «hacer lo mismo, pero más pequeño» con máquinas herramienta convencionales mejoradas.

La Revolución de la Electrónica y la Medicina (Décadas de 1980-1990):

La explosión de la industria de los semiconductores y la creciente complejidad de los dispositivos médicos actuaron como catalizadores. Ya no bastaba con miniaturizar; había que crear geometrías complejas en materiales difíciles. Esto impulsó la adaptación y creación de procesos térmicos y químicos, como el Micro-EDM (Electroerosión por Descarga) y el micromecanizado químico, para trabajar materiales duros y frágiles sin contacto mecánico.

La Era de la Hibridación y la Ultra-Precisión (Siglo XXI – Actualidad):

Hoy, el campo es dinámico e innovador. Los procesos híbridos, que combinan, por ejemplo, vibraciones ultrasónicas con un corte mecánico (Micro-USM), son cada vez más comunes para mejorar la calidad y la eficiencia. Las máquinas de micromecanizado de ultra-precisión incorporan estabilización térmica, control activo de vibraciones y sistemas de retroalimentación con resolución nanométrica. La tendencia actual apunta hacia una mayor integración con software de simulación, inteligencia artificial para optimizar parámetros y una creciente accesibilidad para PYMEs y centros de investigación gracias a máquinas de sobremesa de alta gama.

¿En Qué se Diferencia Realmente del Mecanizado Convencional?

No es solo una cuestión de tamaño. Es un cambio de paradigma. Veamos las diferencias clave en una tabla comparativa:

| Característica | Mecanizado Convencional | Micromecanizado |

|---|---|---|

| Escala de Trabajo | Milímetros (mm) a metros (m). | Micrómetros (µm) a milímetros (mm). |

| Tolerancias Típicas | ±0.025 mm (±25 µm) o más. | ±0.001 mm a ±0.005 mm (1-5 µm), pudiendo llegar a ±0.0001 mm (0.1 µm). |

| Tamaño del Herramental | Fresas, brocas, insertos de varios milímetros de diámetro. | Herramientas de diámetro menor a 1 mm, incluso de 0.01 mm (10 µm). Se asemejan a un cabello. |

| Fuerzas Involucradas | Fuerzas de corte significativas, dominadas por la inercia. | Fuerzas mínimas. La deflexión de la herramienta, la adhesión de viruta y las fuerzas de van der Waals pueden ser factores críticos. |

| Estrategia de Corte | Generalmente, arranque de viruta «gruesa». | A menudo, el espesor de corte es menor que el grano del material, requiriendo un enfoque de «corte dúctil» incluso en materiales frágiles. |

| Aplicación Principal | Crear la geometría general y funcional de una pieza. | Crear características microscópicas, acabados supersuaves o geometrías de alta complejidad en una pieza que ya puede ser pequeña. |

| Costo Relativo | Inversión y costos operativos moderados. | Alta inversión inicial en máquina, herramental y entorno controlado. Costo por pieza puede ser alto, justificado por el valor añadido. |

La conclusión práctica: No se elige micromecanizado para fabricar un perno. Se elige cuando ese perno (o una característica en él) necesita una precisión, un acabado o una complejidad que los métodos tradicionales no pueden garantizar. Es una solución especializada para problemas de ingeniería de alto valor.

¿Qué Métodos de Micromecanizado Existen y Cuándo Usarlos?

Este es el núcleo de la toma de decisiones. Cada método tiene sus fortalezas, materiales ideales y limitaciones. Vamos a desglosarlos.

¿Cuáles son los Métodos Mecánicos?

Se basan en el contacto físico y el arranque de material con una herramienta de corte.

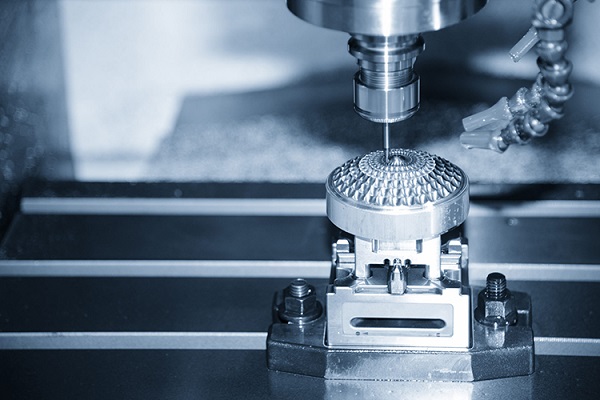

- Microfresado (Micro Milling): Usa fresas minúsculas (a veces de menos de 0.1 mm de diámetro) en máquinas CNC de alta velocidad. Ideal para: Geometrías 3D complejas en moldes de inyección micro, canales para microfluídica, componentes ópticos. Materiales típicos: Aleaciones de aluminio, cobre, aceros, polímeros de ingeniería.

- Microtorneado (Micro Turning): Similar a un torno tradicional, pero para diámetros exteriores e interiores minúsculos. Ideal para: Ejes, pines, componentes cilíndricos para relojería o dispositivos médicos. Materiales típicos: Latón, acero inoxidable, titanio.

- Microtaladrado (Micro Drilling): Creación de agujeros de diámetro ultra-pequeño y alta relación profundidad/diámetro. Ideal para: «Micro vías» en placas de circuito impreso (PCB), boquillas de inyectores de combustible, elementos de filtrado. Materiales típicos: Metales diversos, cerámicas.

- Microrrectificado (Micro Grinding): Usa muelas abrasivas de grano fino. Ideal para: Lograr los mejores acabados superficiales y tolerancias estrechísimas en materiales extremadamente duros. Materiales típicos: Cerámicas (Alúmina, Carburo de Silicio), vidrio óptico, metales endurecidos.

Caso de Experiencia: En un proyecto de desarrollo de un sensor de presión, necesitábamos un canal espiral de 150 µm de ancho y 500 µm de profundidad en una carcasa de acero inoxidable 316L. El microfresado con una fresa de bola de 0.2 mm fue la única opción viable. La clave fue una velocidad de husillo muy alta (por encima de 30,000 RPM) y un avance muy controlado para evitar la rotura de la herramienta y garantizar la calidad del fondo del canal.

¿Cuáles son los Métodos Térmicos?

Utilizan energía térmica concentrada para fundir, vaporizar o eliminar material.

- Micro Electroerosión (Micro-EDM): Genera chispas eléctricas entre un electrodo y la pieza sumergida en dieléctrico. Ideal para: Materiales conductores muy duros (carburos, Inconel) y para formas con alta relación de aspecto (agujeros profundos y estrechos). No hay contacto mecánico, por lo que no hay fuerzas que deformen la pieza.

- Micro Mecanizado por Láser (Micro-LBM): Un haz láser focalizado vaporiza el material. Ideal para: Corte, perforación y marcado de casi cualquier material (metales, plásticos, cerámicas, diamante). Es rápido y muy flexible. La desventaja puede ser un pequeño reborde (rebaba) y una zona afectada por el calor.

- Micro Mecanizado por Haz de Electrones (Micro-EBM): Similar al láser, pero en vacío y con electrones. Ofrece una precisión extraordinaria y una mínima zona afectada por el calor. Es común en industria aeroespacial y de semiconductores, pero el equipo es muy costoso y requiere vacío.

¿Qué Papel Juegan los Métodos Químicos y Electroquímicos?

Eliminan material mediante reacción química, ofreciendo acabados excelentes sin estrés térmico o mecánico.

- Micromecanizado Químico (Chemical Etching): Sumerge la pieza en un baño químico que ataca selectivamente áreas no protegidas por una máscara. Ideal para: Producir patrones planos y complejos en láminas delgadas, como en obleas de silicio para MEMS o para decapado de componentes.

- Micromecanizado Electroquímico (ECMM): Una versión controlada eléctricamente del anterior. Permite un mayor control sobre la geometría 3D. Ideal para: Aleaciones sensibles al calor, como las de titanio para implantes médicos, donde se debe evitar cualquier alteración microestructural.

¿Qué son los Métodos Híbridos y Por Qué Son el Futuro?

Combinan dos o más principios de los métodos anteriores para superar las limitaciones individuales. Un ejemplo común es el Micro-USM (Mecanizado Ultrasónico), que combina vibraciones de alta frecuencia con un abrasivo. Esto permite mecanizar materiales frágiles como el vidrio o la cerámica de manera eficiente y con menor riesgo de fractura, algo que sería muy difícil solo con métodos puramente mecánicos o térmicos.

¿Cómo Elegir la Máquina CNC Adecuada para Micromecanizado?

No todas las máquinas CNC pueden hacer micromecanizado. Necesitas una diseñada específicamente para ello. Estos son los tipos clave y sus características indispensables:

- Máquinas de Microfresado de Alta Precisión: El corazón de muchos talleres. Busca:

- Husillos de ultra alta velocidad (40,000 – 150,000 RPM o más) para mantener la velocidad de corte adecuada con herramientas minúsculas.

- Sistemas de guiado lineales de alta rigidez (como guías lineales de rodillos) y encoders de resolución nanométrica.

- Control activo de vibraciones y estabilización térmica en la estructura de la máquina y el husillo.

- Microtornos CNC y Tornos Suizos: Para piezas rotacionales diminutas. La precisión del contrapunto y el sistema de barra son críticos.

- Máquinas de Micro-EDM: Para trabajar los materiales más duros. La precisión del posicionamiento del electrodo (a menudo con mecanismos piezoeléctricos) y la filtración del dieléctrico son clave.

- Sistemas de Mecanizado Láser: La calidad del haz, la óptica de focalización y el sistema de posicionamiento galvanométrico definen la precisión.

- Máquinas de Sobremesa de Gama Alta: Hoy existen centros de micromecanizado compactos que ofrecen una gran parte de la capacidad de máquinas industriales, siendo ideales para prototipado rápido, I+D y pequeñas series en empresas o universidades.

¿Con Qué Materiales se Puede Trabajar en Micromecanizado?

La gama es amplia, pero la elección define el método y el resultado.

| Categoría | Materiales Comunes | Aplicaciones Típicas en Micromecanizado | Consideración Clave |

|---|---|---|---|

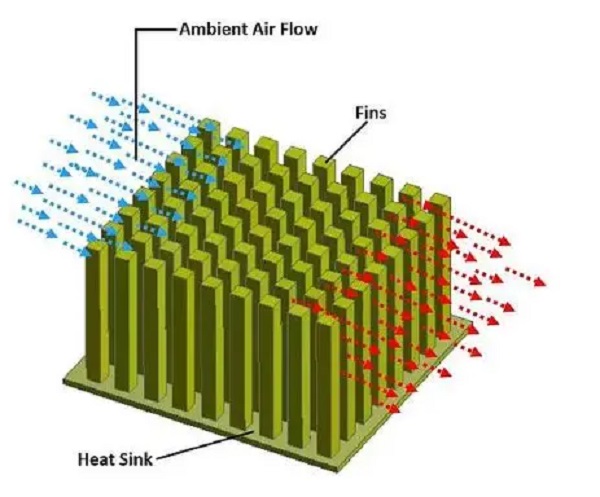

| Metales | Acero Inoxidable (316L), Titanio (Ti6Al4V), Aleaciones de Aluminio, Cobre, Inconel. | Implantes quirúrgicos, componentes aeroespaciales, micro-intercambiadores de calor, conectores. | La maquinabilidad varía enormemente. El Titanio, por ejemplo, es difícil de mecanizar por su baja conductividad térmica, por lo que el Micro-EDM o ECMM son preferibles. |

| Polímeros & Plásticos | PEEK, Policarbonato (PC), PMMA (Acrílico), ABS, Ultem (PEI). | Dispositivos microfluídicos para diagnóstico, componentes aislantes, prototipos funcionales. | Son fáciles de mecanizar mecánicamente, pero el calor generado puede fundirlos o deformarlos. Requieren parámetros de corte muy ajustados y refrigeración adecuada. |

| Cerámicas | Alúmina (Al2O3), Nitruro de Aluminio (AlN), Carburo de Silicio (SiC), Circona (ZrO2). | Sustratos para electrónica, insertos para moldes de inyección, componentes para ambientes de alta temperatura y desgaste. | Son extremadamente duros y frágiles. Los métodos mecánicos puros son complicados. Suelen usarse microrrectificado, Micro-USM o láser para lograr buenos resultados. |

| Compuestos | CFRP (Plástico Reforzado con Fibra de Carbono). | Componentes estructurales ultraligeros y de alta resistencia en aeroespacial y dispositivos médicos de alto rendimiento. | El desafío es evitar el desgarro de las fibras y el deslaminado. Se necesitan herramientas de corte extremadamente afiladas y geometrías específicas. |

¿Qué Desafíos Enfrenta el Micromecanizado y Cómo Solucionarlos?

- Desgaste Extremo de la Herramienta: Una fresa de 0.1 mm de diámetro es muy frágil. Solución: Usar herramientas de carburo de tungsteno de grano ultrafino con recubrimientos especiales (como diamante para materiales no férreos). Optimizar velocidades y avances para minimizar la carga.

- Formación de Rebaba (Burr): En esta escala, la rebaba es inaceptable y difícil de eliminar. Solución: Optimizar parámetros de corte (como usar un avance por diente adecuado), usar herramientas afiladísimas y considerar procesos secundarios como vibrado o electropulido.

- Sujeción y Estabilidad de la Pieza: Cualquier mínima vibración arruina la precisión. Solución: Diseñar dispositivos de sujeción dedicados (micro-mordazas, sistemas de vacío) y asegurar la rigidez de toda la cadena cinemática.

- Control Ambiental: La expansión térmica por cambios de temperatura ambiente puede superar las tolerancias buscadas. Solución: Trabajar en salas con control de temperatura (±0.5°C) y, en máquinas de alta gama, usar compensación térmica integrada en la máquina.

Preguntas Frecuentes (FAQ)

¿Qué tan caro es el micromecanizado?

La inversión inicial es alta (máquinas especializadas, entorno controlado, herramientas costosas). El costo por pieza también es superior al del mecanizado convencional. Sin embargo, es rentable cuando el valor de la pieza es alto (un implante médico, un componente crítico de un satélite) o cuando es la única forma de lograr la funcionalidad deseada. El ahorro en material (menos desperdicio) y la eliminación de operaciones secundarias pueden compensar parte del costo.

¿Qué tolerancias se pueden alcanzar de manera realista?

Depende del método y material, pero como referencia general:

- Métodos mecánicos (fresado/torneado): ±0.002 mm a ±0.01 mm es alcanzable en condiciones de producción.

- Micro-EDM y ECMM: Pueden lograr consistentemente ±0.001 mm o mejores.

- Microrrectificado de precisión: Puede llegar a la submicra (±0.0005 mm).

Es crucial discutir las tolerancias específicas con el proveedor, ya que solicitarlas más estrechas de lo necesario incrementa exponencialmente el costo.

¿Es el micromecanizado sostenible?

Sí, presenta ventajas de sostenibilidad: 1) Reducción drástica de residuos de material al ser un proceso aditivo/substractivo muy eficiente. 2) Muchas máquinas modernas son más eficientes energéticamente. 3) La miniaturización de productos (ej.: dispositivos electrónicos más pequeños) a menudo conlleva un menor uso de materiales en general. El desafío está en el reciclaje de los fluidos de proceso (dieléctricos, baños químicos) y las herramientas de vida ultracorta, donde la industria está avanzando en sistemas de gestión circular.

¿Para qué tipo de proyectos debería considerar el micromecanizado?

Considéralo seriamente si tu proyecto involucra:

- Características más pequeñas de 0.5 mm que requieren precisión.

- Acabados superficiales excepcionales (Ra < 0.1 µm).

- Materiales extremadamente duros, frágiles o sensibles al calor.

- Geometrías 3D complejas en piezas pequeñas (como en microfluídica o óptica).

- Prototipado o producción de componentes para sectores de alta tecnología: médico, aeroespacial, semiconductores, telecomunicaciones, óptica de precisión.

¿Puedo hacer prototipos con micromecanizado sin una inversión enorme?

¡Absolutamente! La mejor ruta es colaborar con un proveedor especializado en prototipado rápido por micromecanizado. Estas empresas tienen la infraestructura y know-how para producir pequeñas series o prototipos únicos de manera ágil y coste-efectiva, permitiéndote validar tu diseño antes de realizar cualquier inversión en equipamiento.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos los desafíos y las oportunidades que presenta el diseño y fabricación de componentes de micro-precisión. No solo contamos con un parque de máquinas de micromecanizado de última generación (fresado CNC de alta velocidad, Micro-EDM, láser), sino también con un equipo de ingenieros expertos que pueden asesorarte desde la fase de diseño para optimizar tu pieza para la manufacturabilidad.

Ofrecemos:

- Asesoría Técnica: Te ayudamos a elegir el material y proceso óptimo para tu aplicación.

- Prototipado Rápido: Fabricamos tus prototipos funcionales con los más altos estándares de calidad y en plazos cortos.

- Series Cortas y Medias: Producimos lotes de precisión para validación, testing o lanzamiento al mercado.

- Inspección Metrológica: Verificamos la calidad de tus piezas con equipos de medición de coordenadas (CMM) y microscopía digital de alta resolución.

¿Tienes un diseño innovador que requiere precisión microscópica? Hablemos.

Visita nuestra web para conocer más sobre nuestras capacidades o ponte en contacto directamente con nuestro equipo de ingeniería para discutir tu proyecto específico. Estamos aquí para ayudarte a materializar tus ideas más complejas y precisas.