¿Buscas una técnica de fabricación de metal que combine alta velocidad, precisión excepcional y acabados superficiales impecables? Desde los bloques de motor de tu coche hasta la manija de la puerta que usas cada día, el moldeo a presión (o die casting) es un pilar de la manufactura moderna. En este artículo, no solo te explicaremos en qué consiste, sino que te guiaremos a través de sus secretos, ventajas y cómo puedes acceder a él incluso para proyectos de bajo volumen o prototipos, un servicio que hasta hace poco era casi imposible de encontrar.

Como experto en desarrollo de producto, he visto cómo la elección del proceso de fabricación puede hacer o deshacer un proyecto. El moldeo a presión suele presentarse como una opción solo para producciones masivas, pero eso está cambiando. Aquí, desglosaremos todo lo que necesitas saber, con un enfoque práctico y basado en la experiencia real, para que tomes la decisión informada perfecta para tu próximo diseño.

¿En qué consiste exactamente el moldeo a presión?

Imagina una prensa gigante que inyecta metal fundido, como si fuera plástico, dentro de un molde de acero con una fuerza tremenda. Eso, en esencia, es el moldeo a presión. Es un proceso de fundición de metal que utiliza presiones altísimas (de 10 a 140 megapascales) para forzar el metal líquido a llenar cada recoveco de una cavidad del molde, formada por dos mitades de troquel de acero endurecido.

A diferencia de la fundición tradicional por gravedad, que existe desde hace milenios, el moldeo a presión es relativamente joven (siglo XIX) y su uso de presión en lugar de gravedad es la clave de su precisión dimensional, repetibilidad y la capacidad de producir paredes delgadas con detalles finos. Es el primo metalúrgico del moldeo por inyección de plástico, pero con resultados notablemente más resistentes.

¿Cómo funciona el proceso? Una mirada a las 3 etapas clave

El proceso no es solo «inyectar y listo». Es una coreografía precisa dividida en tres etapas críticas que garantizan la calidad de cada pieza.

1. Fabricación del Troquel (Moldmaking)

El corazón del proceso es el troquel o molde. Se fabrica típicamente en acero para herramienta de alto rendimiento, tratado térmicamente para soportar ciclos brutales: hasta 2 millones de inyecciones a lo largo de su vida útil. Un buen troquel es una inversión, pero es lo que permite la magia de la repetibilidad.

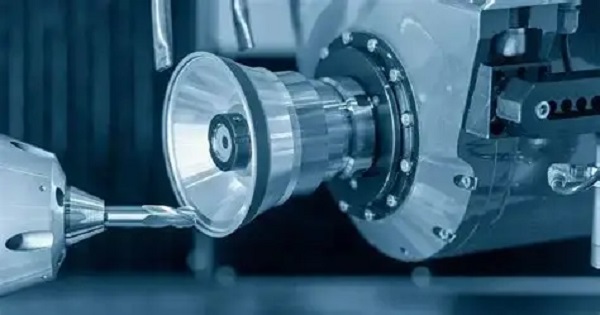

- Diseño (CAD y Simulación): Todo comienza con un diseño digital. Hoy, se usan herramientas de simulación de flujo y solidificación para predecir y evitar defectos antes de cortar el acero. Se diseñan los canales de alimentación (runners), las compuertas (gates) y los pines eyectores.

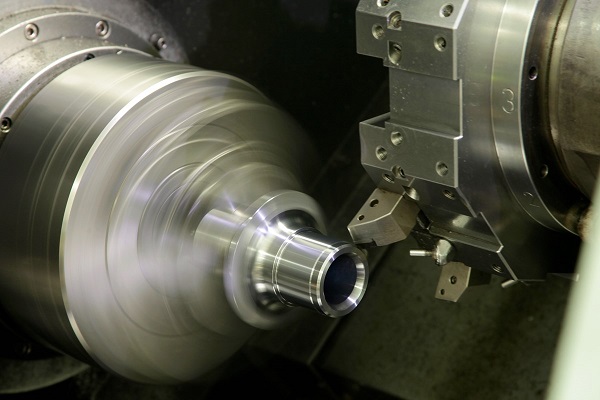

- Mecanizado (CNC): La mayoría de los troqueles se mecanizan con CNC de 5 ejes de alta precisión. Primero, un mecanizado basto da la forma, luego el tratamiento térmico endurece el acero, y finalmente un mecanizado de acabado logra las tolerancias exigidas (que pueden ser de ±0.1 mm o menos).

- Cavidades Múltiples: Para optimizar costes en series grandes, un solo troquel puede tener múltiples cavidades idénticas (para producir varias piezas por ciclo) o un mix de cavidades diferentes (troquel unitario).

2. El Proceso de Fundido (Casting)

Aquí es donde el metal se convierte en parte. El proceso varía según el material, dando lugar a dos métodos principales:

| Característica | Moldeo en Cámara Caliente (Hot Chamber) | Moldeo en Cámara Fría (Cold Chamber) |

|---|---|---|

| Velocidad | Muy alta. Ciclos más cortos. | Más lenta. El metal debe trasladarse. |

| Materiales típicos | Aleaciones de Zinc, Magnesio, Estaño, Plomo (bajo punto de fusión). | Aleaciones de Aluminio, Cobre, y Aleaciones de Zinc-Aluminio (ZA) con alto % de Al. |

| Presión de inyección | Hasta ~35 MPa | Hasta ~140 MPa (más alta) |

| Proceso | La cámara de inyección está inmersa en el baño de metal fundido. | El metal fundido se cuela con un cazo desde un horno separado a la cámara de inyección. |

Las 4 etapas del ciclo de fundido son:

- Preparación del Molde: Se lubrica el interior del troquel para facilitar la eyección posterior.

- Llenado: El pistón fuerza el metal fundido a una presión extrema a través de los canales hacia la cavidad. Esta presión es clave para un llenado completo y un enfriamiento uniforme.

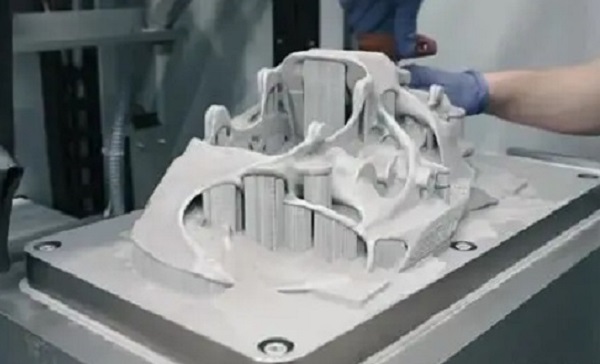

- Eyección: Tras solidificarse, el troquel se abre y unos pines empujan la pieza (ya con el exceso de material o rechupes adheridos).

- Acabado Primario (Shakeout): Se cortan los canales de alimentación, bebederos y el rebaba (flash) – el fino filo de metal que puede escapar por la línea de partición.

3. Mecanizado Posterior (Post-Machining)

Aunque el moldeo a presión produce piezas de «casi forma neta» (near-net-shape), muchas aplicaciones requieren precisiones o características que el proceso no puede lograr solo. Es aquí donde el mecanizado CNC entra en juego para crear agujeros roscados, superficies de sellado planas, o tolerancias extremadamente ajustadas.

Un beneficio adicional es la inspección in-situ: muchas máquinas CNC pueden medir la pieza mientras la mecanizan, validando su calidad en tiempo real. Por experiencia, planificar el mecanizado posterior desde la fase de diseño es crucial para reducir costes y plazos.

¿Qué materiales puedes utilizar en el moldeo a presión?

La elección del material afecta todo: desde la máquina que usarás hasta el coste final y las propiedades de la pieza. No se trata solo de elegir «aluminio», sino de la aleación específica para tu necesidad.

Aleaciones de Aluminio (para Cámara Fría)

Ligeras, estables dimensionalmente y con buena resistencia a la corrosión. Ideales para piezas complejas y con detalles finos. Son las reinas de la industria automotriz y aeroespacial.

- A380 (ADC12): Aleación de propósito general. Excelente equilibrio entre colabilidad, propiedades mecánicas y coste. Usada en carcasas de herramientas, componentes estructurales y bastidores.

- A383 (ADC10): Similar al A380, pero con mejor colabilidad (fluye más fácilmente en moldes complejos) y resistencia a grietas por calor. Muy común en carcasas para LED y componentes electrónicos.

- A390: Excelente resistencia al desgaste. Desarrollada específicamente para bloques de motor. También para cuerpos de válvulas e impulsores de bombas.

- AlSi10Mg (para Prototipos Rápidos): Una aleación popular también en fabricación aditiva (SLM), lo que la hace perfecta para desarrollar y probar prototipos antes de saltar al moldeo a presión en serie.

Aleaciones de Magnesio (para Cámara Caliente o Fría)

El más ligero de los metales estructurales. Excelente maquinabilidad y amortiguación de vibraciones.

- AZ91D: La aleación más común. Buena resistencia, colabilidad y relación resistencia/peso. Para componentes mecánicos y de transmisión.

- AM60/AM50: Mayor ductilidad y tenacidad que el AZ91D. Usado en componentes de seguridad automotriz como bastidores de asientos y volantes, donde la absorción de energía es vital.

Aleaciones de Zinc (para Cámara Caliente)

**Ofrecen la *mejor colabilidad*, excelente acabado superficial «como de plástico» y son ideales para **galvanoplastia (cromado). Más pesadas, pero muy resistentes al impacto.

- Zamak 3 (ZnAl4): El estándar de la industria. Más del 70% de las piezas de zinc en Norteamérica usan esta aleación. Para herrajes, componentes de fontanería y piezas decorativas.

- Zamak 5 (ZnAl4Cu1): Similar al Zamak 3, pero con mayor resistencia a la tracción gracias al cobre. Usado en componentes automotrices y piezas de mayor exigencia mecánica.

¿Para qué se usa el moldeo a presión? Aplicaciones en la industria

Su versatilidad lo hace omnipresente. He trabajado en proyectos donde una sola técnica abastecía a sectores completamente distintos. Estas son algunas de sus aplicaciones estrella:

- Automoción: Ahorro de peso es clave. Carcasas de transmisión, soportes de motor (aluminio), marcos de asientos (magnesio), y componentes de frenos y dirección (zinc).

- Aeroespacial y Drones: Aquí, cada gramo cuenta. El aluminio y magnesio se usan para carcasas de sensores, soportes de electrónica y componentes estructurales ligeros que deben resistir vibraciones extremas.

- Electrónica y Telecomunicaciones: La capacidad de crear carcasas robustas con disipación de calor integrada (heat sinks) es invaluable. El aluminio domina en carcasas de LED, routers y servidores. El magnesio es ideal para blindajes delgados contra interferencias (RFI/EMI) en smartphones y portátiles.

- Bienes de Consumo: Desde el cuerpo de una afeitadora eléctrica hasta el marco de unas gafas de realidad virtual, el moldeo a presión ofrece el acabado estético y la durabilidad que exigen los consumidores.

- Energía e Industrial: Componentes para bombas, válvulas, y herramientas manuales profesionales que requieren robustez y larga vida útil.

¿Cuáles son las principales ventajas y desventajas?

✅ Ventajas Clave (¿Por qué elegirlo?)

- Alta Velocidad de Producción: Una vez el troquel está hecho, los ciclos son increíblemente rápidos (pueden ser de segundos a minutos).

- Precisión y Repetibilidad: Produce miles de piezas prácticamente idénticas, con tolerancias estrechas y detalles finos.

- Piezas Complejas y de Pared Delgada: Puede lograr formas que serían muy costosas o imposibles con mecanizado tradicional.

- Excelente Acabado Superficial: Reduce o elimina la necesidad de acabados posteriores costosos.

- Fortaleza de las Piezas: La rápida solidificación bajo presión crea una microestructura de grano fino, que mejora la resistencia mecánica.

❌ Desventajas y Consideraciones (¿Qué vigilar?)

- Alta Inversión Inicial en Troqueles: El coste del troquel (tooling) es significativo. Solo se amortiza en series medias o altas (típicamente miles de unidades).

- Limitaciones en el Tamaño de Pieza: Existe un límite físico dictado por la potencia de las máquinas de moldeo.

- Porosidad: Aunque la presión la minimiza, puede haber microporos internos, lo que no lo hace ideal para componentes herméticos o de alta presión sin un tratamiento posterior.

- Materiales Limitados: Principalmente para metales no ferrosos (sin hierro).

Preguntas Frecuentes (FAQ)

¿Puedo obtener prototipos o series cortas por moldeo a presión, o solo sirve para producción masiva?

Esta era la gran barrera. Tradicionalmente, sí, era solo para grandes volúmenes. Sin embargo, hoy existen proveedores (como nosotros en Yigu) especializados en soluciones de bajo volumen. Utilizamos estrategias como troqueles de prototipo más sencillos y costosos, o moldes de aluminio de vida corta, para ofrecer desde 50 hasta 5,000 piezas de manera económicamente viable.

¿Qué es más caro, el moldeo a presión o el mecanizado CNC?

Depende del volumen. Para 1-100 piezas, el mecanizado CNC suele ser más económico (no hay coste de troquel). A partir de 500-1000 piezas, el coste unitario del moldeo a presión cae drásticamente, volviéndose más rentable. La gráfica de «punto de equilibrio» (breakeven point) es fundamental para decidir.

¿Qué diferencia hay entre la rebaba (flash) y la porosidad?

La rebaba es un defecto externo: un filo delgado de metal en la línea donde se unen las mitades del molde, causado por holgura o presión excesiva. Se puede eliminar mecánicamente. La porosidad es un defecto interno: pequeñas burbujas de aire atrapadas dentro de la pieza, que pueden debilitarla. Un diseño y parámetros de proceso óptimos son clave para minimizarla.

¿Necesita siempre mis piezas un tratamiento o acabado posterior?

No siempre, pero es común. Además del mecanizado CNC para características específicas, los acabados pueden incluir:

- Limpieza y desbarbado (tumble deburring, vibrado, granallado).

- Acabados estéticos: Pulido, pintura, anodizado para aluminio (muy común para protección y color), o cromado para zinc.

- Tratamientos superficiales: Como el shot peening para aumentar la resistencia a la fatiga.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que el camino desde una idea hasta un producto finalizado puede ser complejo. Especialmente cuando necesitas la robustez y calidad del metal en volúmenes que otros consideran «pequeños».

Nos especializamos en puentear la brecha entre el prototipo y la producción serie. Ofrecemos un servicio integral de moldeo a presión para bajo y medio volumen, acompañado de toda la capacidad de mecanizado CNC, acabado superficial y control de calidad que tu proyecto requiera. Trabajamos con una red de socios fundidores confiables y gestionamos todo el proceso para ti, asegurando plazos competitivos y una comunicación clara y directa.

¿Tienes un diseño en mente y quieres explorar si el moldeo a presión es la solución? ¿Necesitas un presupuesto para una serie corta?

Contáctanos hoy mismo. Envíanos tus archivos CAD y especificaciones. Nuestro equipo de ingenieros te ayudará a analizar el diseño, recomendar el material óptimo y proporcionarte una cotización transparente y un plan de ejecución viable.

Transformemos tu concepto en metal, de forma eficiente y sin complicaciones.