¿Busca una forma de mejorar tanto el aspecto como la durabilidad de sus componentes? El niquelado es un proceso de acabado superficial que deposita una fina capa de níquel sobre un material base, ofreciendo una combinación única de funcionalidad y atractivo estético. Ya sea para proteger una pieza de ingeniería de la corrosión o para dar un brillo espejo a un accesorio decorativo, esta técnica es una elección preferida en sectores que van desde la automoción hasta la electrónica.

En esta guía completa, exploraremos el proceso del niquelado desde sus fundamentos hasta sus aplicaciones más avanzadas. Abordaremos los distintos tipos, los parámetros críticos que controlan la calidad, y le proporcionaremos el conocimiento necesario para seleccionar el método ideal para su proyecto. Comencemos.

¿Qué es exactamente el niquelado?

En esencia, el niquelado es un proceso de acabado superficial en el que se deposita una capa delgada y adherente de níquel sobre un material base, conocido como sustrato. Este recubrimiento se aplica principalmente para modificar las propiedades de la superficie original, aportando beneficios como mayor resistencia a la corrosión, al desgaste, dureza mejorada y atractivo visual.

Existen dos métodos principales para lograr este depósito: el niquelado electrolítico (o galvanoplastia) y el niquelado químico (sin corriente eléctrica). La diferencia fundamental radica en la fuerza impulsora:

- Niquelado Electrolítico: Utiliza una corriente eléctrica para reducir los iones de níquel presentes en una solución (baño) y depositarlos sobre la pieza, que actúa como cátodo.

- Niquelado Químico: Se basa en una reacción química de autocatálisis. Un agente reductor en la solución reduce los iones de níquel, depositándolos de forma uniforme sobre la pieza sin necesidad de corriente externa.

Una breve mirada a la historia del niquelado

El desarrollo del niquelado es un testimonio de la innovación constante. Sus orígenes se remontan a 1805, cuando el científico italiano Luigi Brugnatelli realizó los primeros experimentos documentados. Sin embargo, no fue hasta 1916 cuando Oliver P. Watts revolucionó el proceso con la invención del Baño Watts, una solución compuesta por sulfato de níquel, cloruro de níquel y ácido bórico que sigue siendo el estándar en el niquelado electrolítico brillante hoy en día. Este avance, junto con las mejoras continuas en equipos y químicos, ha permitido que el niquelado se convierta en un proceso industrial robusto y confiable.

¿Cómo funciona el proceso de niquelado paso a paso?

Ya sea electrolítico o químico, un proceso de niquelado exitoso depende de una preparación meticulosa de la superficie. Saltarse estos pasos es una de las principales causas de fallos como el descascarillado. El flujo típico incluye:

- Limpieza a fondo: Se eliminan aceites, grasas, polvo y cualquier contaminante orgánico o inorgánico. Esto puede implicar desengrasantes alcalinos, limpieza con solventes o ultrasonido.

- Enmascaramiento (si es necesario): Las áreas que no deben recibir el recubrimiento se protegen con tapas o resinas resistentes al baño.

- Decapado y Activación: Se utilizan soluciones ácidas suaves para eliminar óxidos superficiales tenues (decapado) y para micro-aterrizar la superficie, creando una textura que mejora la adhesión mecánica del níquel.

- Aclarado: Después de cada paso químico, la pieza se enjuaga con agua para evitar arrastrar contaminantes al siguiente baño.

- Proceso de Niquelado Principal: La pieza se sumerge en el baño específico (electrolítico o químico) donde se deposita la capa de níquel.

- Aclarado Final y Secado: Se eliminan los residuos del baño y la pieza se seca completamente para evitar manchas de agua o corrosión puntual.

¿Cuáles son los principales beneficios de aplicar niquelado?

¿Por qué elegir níquel entre otras opciones de recubrimiento? Sus ventajas son tangibles y ampliamente reconocidas en la industria:

- Resistencia a la Corrosión Superior: El níquel forma una capa densa y pasiva que actúa como barrera física contra la humedad, la sal y muchos productos químicos. Esto es crucial para piezas en entornos marinos, automotrices o químicos.

- Dureza y Resistencia al Desgaste: Una capa de níquel puede aumentar significativamente la dureza superficial de la pieza. El niquelado químico con fósforo, por ejemplo, puede alcanzar durezas comparables al acero templado tras un tratamiento térmico, ideal para ejes, engranajes y componentes sometidos a fricción.

- Propiedades Mecánicas Mejoradas: Aumenta la vida útil de las herramientas y componentes al reducir el desgaste por abrasión y adhesión.

- Conductividad Eléctrica: El níquel es un conductor eléctrico decente, lo que lo hace útil para recubrir conectores, contactos y terminales, donde además protege contra la oxidación del metal base (como el cobre).

- Barrera de Difusión: En aplicaciones electrónicas y de soldadura, el níquel evita la migración de metales entre capas.

- Apariencia Estética: Desde el brillo espejo del niquelado brillante hasta el acabado mate y elegante del níquel negro, ofrece opciones visuales atractivas y duraderas para bienes de consumo, grifería y ornamentación.

- Uniformidad Excepcional: Especialmente en el niquelado químico, el depósito es isotrópico, lo que significa que tiene el mismo grosor en todos los puntos, incluso en orificios ciegos, roscas internas y geometrías complejas.

¿Qué tipos de niquelado existen y cuándo usar cada uno?

La elección del tipo de niquelado no es trivial; define las propiedades finales de la pieza. Aquí un desglose de las opciones más comunes:

Niquelado Electrolítico (con corriente)

Utiliza ánodos de níquel (fuente de iones) y una fuente de alimentación. Ideal para volúmenes altos y cuando el brillo es una prioridad.

- Niquelado Brillante: Contiene aditivos orgánicos (brillantadores) que producen un acabado reflectante y muy pulido. Muy común en aplicaciones decorativas (grifería, molduras de auto, mobiliario).

- Niquelado Mate o Semibrillante: Sin brillantadores, ofrece un acabado más opaco pero con excelente adhesión. Suele usarse como capa base para un cromado posterior o en piezas donde la apariencia no es crítica pero sí la protección.

- Niquelado Negro: Se obtiene mediante baños especiales que incorporan zinc o estaño, generando una capa negra absorbente de luz. Popular en óptica, accesorios fotográficos y componentes militares por su bajo reflejo.

Niquelado Químico (sin corriente)

Un proceso autocatalítico basado en una reacción redox. No requiere ánodos ni corriente.

- Niquelado Químico Níquel-Fósforo (Ni-P): El más común. El porcentaje de fósforo co-depositado define sus propiedades:

- Bajo en Fósforo (1-4% P): Mayor dureza, mejor conductividad eléctrica.

- Medio en Fósforo (5-9% P): Equilibrio entre dureza y resistencia a la corrosión.

- Alto en Fósforo (10-13% P): Resistencia a la corrosión excepcional, especialmente en medios ácidos y salinos. Es no magnético.

- Niquelado Químico Níquel-Boro (Ni-B): Ofrece una dureza aún mayor que el Ni-P y una excelente resistencia al desgaste, pero a un costo más elevado. Mantiene la soldabilidad.

Comparación rápida: Electrolítico vs. Químico

| Característica | Niquelado Electrolítico | Niquelado Químico (Ni-P) |

|---|---|---|

| Uniformidad | Depende de la geometría (efecto «poder de cobertura») | Excepcionalmente uniforme, incluso en geometrías complejas |

| Dureza (HV) | 200-400 | 500-700 (puede aumentar a 1000+ con tratamiento térmico) |

| Resistencia Corrosión | Buena | Excelente a Superior (especialmente alto en fósforo) |

| Conductividad Eléctrica | Buena | Moderada a Baja (disminuye con el % de P) |

| Costo Relativo | Más bajo para grandes volúmenes | Generalmente más alto (químicos más costosos) |

| Aplicación Clave | Acabado decorativo, capas base, piezas simples | Piezas de ingeniería, geometrías complejas, máxima protección |

Métodos Especializados

- Niquelado con Sulfamato: Un tipo de niquelado electrolítico que produce depósitos con bajas tensiones internas. Esencial para aplicaciones de ingeniería de precisión, moldes o depósitos gruesos que no deben agrietarse o deformarse.

- Electroformación: Una aplicación extrema del niquelado electrolítico donde se deposita una capa muy gruesa sobre un mandril que luego se disuelve o retira, creando una pieza hueca independiente de níquel puro. Se usa para fabricar boquillas ultrafinas, componentes aeroespaciales ligeros y moldes de réplica de alta precisión.

¿Cómo elegir el método de niquelado correcto para su proyecto?

Tomar la decisión implica hacer un balance entre las necesidades técnicas, económicas y logísticas. Considere estos factores clave:

- Función Primaria: ¿Es decorativa (aspecto) o ingenieril/funcional (resistencia, propiedades)? Para lo primero, el electrolítico brillante suele ser la opción. Para lo segundo, evalúe el niquelado químico.

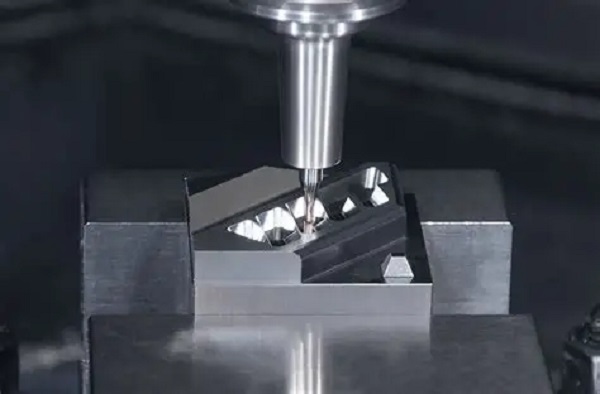

- Geometría de la Pieza: Si tiene agujeros profundos, cavidades internas o formas muy irregulares, la uniformidad isotrópica del niquelado químico es casi siempre la mejor (y a veces la única) opción viable.

- Propiedades Específicas Requeridas: Defina sus prioridades: ¿Máxima dureza? ¿Resistencia a un químico específico? ¿Baja fricción? ¿Conductividad? Cada tipo de níquel ofrece un perfil distinto.

- Material del Sustrato: Aceros, cobre y latón son fáciles de niquelar. El aluminio y el magnesio requieren pretratamientos de zincado o immersion estaño muy específicos. Los plásticos requieren un proceso de metalización previa (generalmente niquelado químico) para volverlos conductores.

- Costo y Volumen: Para grandes series de piezas simples, el electrolítico suele ser más rentable. Para series pequeñas o piezas complejas donde el reproceso por fallos es costoso, la fiabilidad del químico puede justificar su mayor costo inicial.

- Consideraciones Ambientales y de Seguridad: Ambos procesos manejan químicos que requieren gestión de aguas residuales y ventilación adecuada. Los baños químicos suelen tener una vida útil más corta y requieren una gestión más activa.

¿Qué parámetros críticos controlan la calidad del niquelado?

Como ingeniero de producto, entender estos parámetros le permite comunicarse efectivamente con su proveedor y especificar correctamente. Un control preciso es sinónimo de calidad consistente.

| Parámetro | Rango Típico (Baño Watts) | Impacto en la Calidad |

|---|---|---|

| Composición del Baño | Sulfato de Ni, Cloruro de Ni, Ácido Bórico | Define la tasa de deposición, conductividad y propiedades del depósito. |

| Densidad de Corriente | 2-10 A/dm² | Afecta directamente la tasa de deposición y el grosor. Demasiado alta causa quemaduras y depósitos rugosos. |

| Temperatura | 45-65 °C | Temperaturas más altas aumentan la conducción iónica y la eficiencia, pero requieren un control más estricto. |

| pH | 3.8 – 4.8 (Watts) / 4.5-5.5 (Químico) | Crítico para la adhesión y apariencia. Un pH bajo puede provocar estrés y mala adhesión; uno alto, depósitos porosos. |

| Agitación | Suave y constante | Evita la formación de hoyos y asegura una distribución uniforme de iones y aditivos en la superficie. |

| Grosor de Capa | 5-50 µm (depende de la aplicación) | Decisivo para la protección a largo plazo. Se mide con micrómetros de espesor de recubrimiento. |

Dato de autoridad: Según la norma ISO 4527 (para recubrimientos de níquel-fósforo químicos), el grosor mínimo en piezas de acero para un servicio moderado suele ser de 25 µm para garantizar una protección eficaz contra la corrosión.

¿Cuáles son las aplicaciones más comunes del niquelado?

La versatilidad del niquelado se evidencia en su presencia transversal en la industria moderna:

- Automoción y Aeronáutica: Pistones, cilindros, amortiguadores, componentes de motor y tren de aterrizaje. Se valora por resistencia al calor y al desgaste.

- Electrónica y Telecomunicaciones: Conectores, contactos de relés, carcasas de dispositivos (EMI/RFI shielding), y como capa de barrera en circuitos impresos y obleas de silicio.

- Industria Petrolera y Gas: Válvulas, bombas, herramientas de perforación expuestas a ambientes sulfurosos altamente corrosivos (sour service).

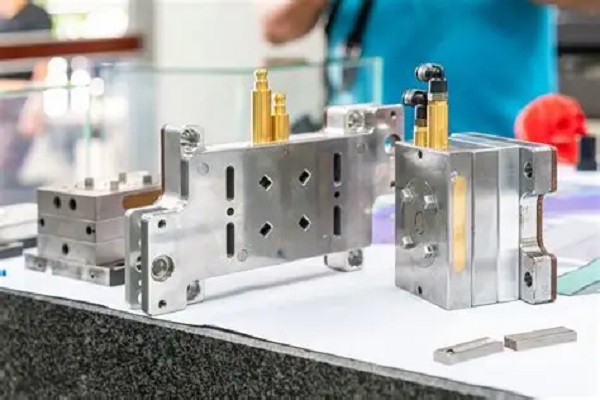

- Fabricación de Moldes y Herramientas: Moldes de plástico e inyección de zinc. El níquel mejora la liberación, la resistencia a la abrasión y alarga la vida útil del molde.

- Bienes de Consumo y Decoración: Grifería, cerraduras, monturas de gafas, instrumentos musicales y joyería de base (baño de níquel + rodio u oro).

- Industria Alimentaria y Farmacéutica: Componentes de maquinaria que requieren superficies duras, lisas y fáciles de limpiar, con cierta resistencia química.

Preguntas Frecuentes (FAQ) sobre el Niquelado

¿El niquelado se puede agrietar?

Sí, especialmente si el depósito es demasiado grueso, tiene altas tensiones internas (común en algunos baños electrolíticos) o si el sustrato se flexiona. El niquelado con sulfamato y el químico de alto fósforo tienen tensiones internas más bajas, reduciendo este riesgo.

¿El niquelado se oxida (forma óxido)?

El níquel metálico en sí no se oxida como el hierro. Sin embargo, puede sufrir otros tipos de corrosión (pitting, ataque uniforme) en medios muy agresivos. El principal riesgo es la corrosión galvánica del sustrato si el recubrimiento es poroso, está rayado o es demasiado delgado, permitiendo que la humedad llegue al metal base.

¿Es tóxico el niquelado?

Los procesos de producción implican manipular sales de níquel y otros químicos que requieren equipos de protección personal y controles ambientales. Sin embargo, las piezas niqueladas terminadas son generalmente seguras para el uso cotidiano. Un pequeño porcentaje de la población (alrededor del 10-15%) tiene alergia al níquel, por lo que es un material regulado en productos en contacto prolongado con la piel (joyería, relojes).

¿Se puede pulir o reparar una pieza niquelada?

Sí, se puede pulir suavemente con compuestos no abrasivos para recuperar brillo. Para reparar daños profundos (rayones, descascarillado), la pieza generalmente debe desniquelarse completamente (stripping) y volver a procesarse desde el inicio, ya que depositar sobre níquel existente es complejo y rara vez ofrece buena adhesión.

¿Por qué se descascara o despega el niquelado?

La causa raíz es casi siempre una mala preparación de la superficie (limpieza o activación insuficiente) o contaminación del baño durante el proceso. Un grosor excesivo sin los baños adecuados también puede provocar estrés y descamación.

Contacto con Yigu Prototipado Rápido

¿Tiene un proyecto que requiere un acabado superficial de precisión? En Yigu Prototipado Rápido, combinamos experiencia en ingeniería de superficies con capacidades de fabricación avanzada para ofrecer soluciones a medida.

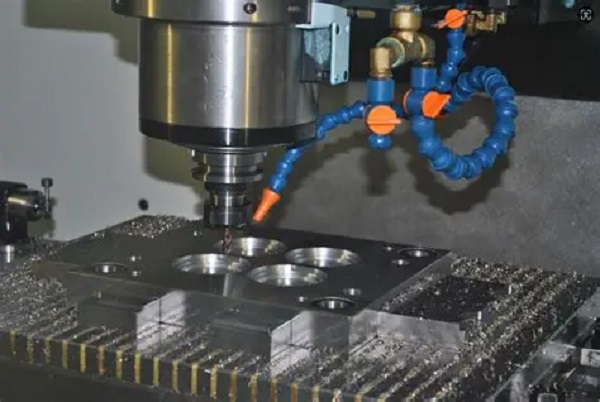

No solo aplicamos niquelado electrolítico y químico, sino que lo integramos en un flujo de trabajo completo: desde el diseño para la manufactura (DFM) y el mecanizado CNC de su pieza, hasta la selección y aplicación óptima del recubrimiento, seguido de rigurosos controles de calidad que incluyen medición de espesor, pruebas de adhesión y evaluación de corrosión.

Ofrecemos:

- Asesoramiento experto para seleccionar el tipo de niquelado idóneo para su aplicación.

- Capacidad para procesar metales (acero, aluminio, cobre) y plásticos técnicos.

- Control estricto de parámetros de proceso para garantizar resultados consistentes y de alta calidad.

- Prototipado rápido y series cortas, ideales para validación de diseño y proyectos piloto.

Contáctenos para discutir los requisitos específicos de su componente. Le ayudaremos a asegurar que su producto no solo funcione de manera óptima, sino que también perdure.