Si trabajas con metales, sabes que a veces necesitas que sean duros como una roca, y otras veces, que sean maleables como la plastilina. Aquí es donde entra en juego el recocido, un tratamiento térmico fundamental que, literalmente, reorganiza la estructura interna de los materiales para hacerlos más dúctiles, menos duros y más fáciles de trabajar. En este artículo, no solo te explicaremos la ciencia detrás de este proceso, sino que también te mostraremos, desde una perspectiva práctica de taller e ingeniería, cuándo, por qué y cómo aplicarlo en metales como el acero, el aluminio o el cobre para optimizar tus procesos de fabricación, desde el mecanizado CNC hasta el estampado profundo.

¿En Qué Consiste Realmente el Proceso de Recocido?

Imagina que el metal, después de ser laminado, forjado o mecanizado, queda «estresado». Su estructura cristalina está distorsionada, llena de dislocaciones (defectos atómicos) y tensiones internas. Esto lo hace frágil y difícil de deformar sin que se agriete.

El recocido es la solución térmica a este problema. Básicamente, se calienta el material a una temperatura específica (alta, pero por debajo de su punto de fusión), se mantiene ahí el tiempo necesario y luego se enfría de manera controlada. El resultado es una reorganización profunda:

- Reduce la dureza y la resistencia a la tracción.

- Aumenta la ductilidad y la tenacidad.

- Alivia las tensiones internas residuales.

- Mejora la homogeneidad de la microestructura.

Estos cambios no son magia, sino termodinámica y cinética en acción. Permiten que las piezas metálicas sean dobladas, perforadas, estampadas o maquinadas con mucha mayor facilidad y menos riesgo de fallo. Y no solo se aplica a metales; el vidrio y ciertos plásticos también se benefician de procesos similares.

¿Cómo Funciona el Recocido? La Ciencia Detrás del Ablandamiento

Para entenderlo, piensa en la estructura del metal como un ejército de átomos en formación perfecta. Tras un trabajo en frío, esa formación se desordena: hay átomos apretujados, filas torcidas y tensiones por todas partes. El recocido les da el «tiempo y el calor» necesarios para reordenarse.

El proceso crítico ocurre al superar la temperatura de recristalización. A esta temperatura, los átomos adquieren suficiente energía para moverse y «borrar» esos defectos. No se funde el metal, pero se le da la movilidad necesaria para reorganizarse en nuevos granos libres de deformación.

El control del enfriamiento es igual de crucial que el calentamiento. Un enfriamiento rápido (como en el temple) congela la estructura y la hace dura. Un enfriamiento lento y controlado del recocido permite que esta nueva estructura estable y blanda se consolide. Un error en la tasa de enfriamiento puede arruinar las propiedades mecánicas deseadas.

¿Cuáles Son las Tres Etapas Clave del Recocido?

El recocido no es un evento único, sino una transformación por fases. Conocerlas te ayuda a diagnosticar problemas y ajustar parámetros.

1. Recuperación (Recovery)

Es la primera etapa, a temperaturas relativamente bajas. La energía térmica alivia las tensiones internas microscópicas, pero la estructura de granos deformados sigue siendo la misma. Mejora ligeramente la tenacidad sin afectar significativamente la dureza. Es como «soltar un poco la cuerda» antes de desenredarla por completo.

2. Recristalización (Recrystallization)

Aquí ocurre el cambio principal. Al alcanzar la temperatura de recristalización, núcleos de nuevos granos, libres de deformación, comienzan a crecer en los lugares con mayor densidad de defectos, reemplazando completamente la estructura antigua y deformada. Esta etapa es la responsable del ablandamiento dramático y la restauración de la ductilidad. Es el «reinicio» microestructural del material.

3. Crecimiento de Grano (Grain Growth)

Si el material se mantiene a alta temperatura después de completar la recristalización, entra en esta fase. Los granos más grandes «devoran» a los más pequeños para reducir la energía total del sistema. Un crecimiento moderado puede ser beneficioso para ciertas propiedades, pero un grano excesivamente grueso debilita el material, reduciendo su resistencia y tenacidad. ¡El control del tiempo en esta etapa es vital!

¿Qué Tipos de Recocido Existen y Cuándo Usarlos?

No todos los recocidos son iguales. Elegir el tipo correcto es clave para el resultado. Esta tabla te da una visión general rápida:

| Tipo de Recocido | Objetivo Principal | Temperatura Clave | Enfriamiento | Caso de Uso Típico |

|---|---|---|---|---|

| Alivio de Tensiones | Reducir tensiones internas sin ablandar significativamente. | Baja (por debajo de recristalización). | Lento (en horno). | Piezas soldadas, fundidas o maquinadas para evitar distorsión. |

| Recocido de Proceso | Restaurar ductilidad entre etapas de trabajo en frío. | Por debajo de la crítica. | Variable, a menudo al aire. | Alambre, chapas laminadas en frío entre pasadas. |

| Recocido Completo | Maximizar la suavidad y ductilidad en aceros. | Por encima de la temperatura crítica (Austenización). | Muy lento (en horno). | Aceros al carbono antes de operaciones de conformado severo. |

| Recocido Isotérmico | Lograr una estructura y dureza uniformes. | Por encima de la crítica, luego mantenimiento estable. | Rápido a una temp. de transformación, luego mantenimiento. | Aceros de medio/alto carbono para mecanizado uniforme. |

| Recocido de Solución | Disolver precipitados y restaurar la resistencia a la corrosión. | Muy alta (ej: 1050°C para acero inox. austenítico). | Enfriamiento rápido (temple en agua). | Aceros inoxidables austeníticos después de soldadura. |

| Recocido Brillante | Evitar la oxidación superficial durante el tratamiento. | Según el material. | Lento, en atmósfera inerte (H2, N2, vacío). | Piezas que requieren un acabado superficial limpio y brillante. |

| Esferoidizado | Ablandar profundamente aceros de alto carbono. | Justo por debajo de la temperatura crítica, por largo tiempo. | Muy lento. | Aceros para herramientas o rodamientos, para mejorar maquinabilidad. |

Perspectiva profesional: En mi experiencia en proyectos de prototipado, el recocido de solución para piezas soldadas de acero inoxidable 304 es casi obligatorio. Una vez, una serie de bastidores soldados se agrietaron durante el pulido. El análisis mostró carburos de cromo precipitados en la zona afectada por el calor, lo que generaba corrosión intergranular. Un recocido de solución a 1100°C seguido de temple en agua disolvió estos carburos y restauró la resistencia a la corrosión, solucionando el problema de raíz.

¿Cómo Mejora el Recocido la Maquinabilidad y la Capacidad de Conformado?

Este es el corazón del beneficio práctico. Si eres un ingeniero de manufactura o un maquinista, verás el impacto directamente en tu taller:

- Protege tus Herramientas: Un material más blando y menos abrasivo reduce radicalmente el desgaste de las herramientas de corte. En un lote de bronce al aluminio que mecanizamos, el recocido previo aumentó la vida útil de las fresas en un 60%, reduciendo costos de herramienta y tiempos de parada.

- Permite Cortes Más Agresivos y Precisos: Al eliminar la dureza y la tendencia a la fractura, puedes aumentar las velocidades de avance y profundidad de corte sin comprometer la precisión o el acabado superficial.

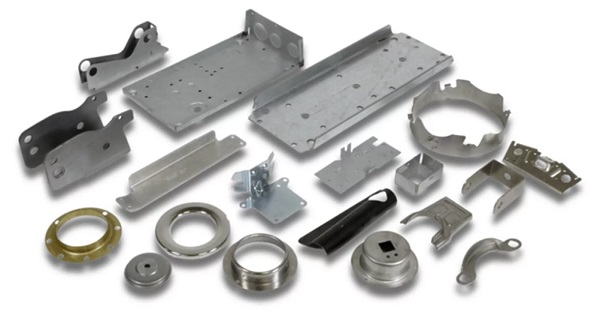

- Habilita Deformaciones Extremas: Para operaciones como el estampado profundo o el doblado de radios ajustados, la ductilidad es reina. El recocido evita las temidas grietas en las esquinas. Un cliente necesitaba una carcasa de chapa de acero con un doblez muy cerrado. Sin recocido intermedio, la pieza se agrietó sistemáticamente. Un recocido de proceso entre las etapas de doblado permitió completar la forma sin defectos.

- Estabiliza Piezas Después del Trabajo: El alivio de tensiones post-mecanizado o post-soldadura es crucial para piezas de alta precisión. Evita que se deformen con el tiempo o durante operaciones de acabado subsiguientes.

Recuerda: El recocido tiene un costo (energía, tiempo). El truco está en evaluar la compensación (trade-off). ¿Necesitas máxima maquinabilidad a costa de algo de resistencia? ¿O solo quieres aliviar tensiones sin ablandar demasiado? La elección del tipo de recocido correcto marca la diferencia.

¿En Qué Aplicaciones Industriales es Fundamental el Recocido?

El recocido es ubicuo. Casi cualquier pieza metálica que haya sido conformada en frío o que necesite precisión dimensional puede haber pasado por él:

- Automoción: Árboles de levas, engranajes y ejes se recuecen para mejorar su maquinabilidad antes del corte final y para aliviar tensiones después del endurecimiento superficial.

- Aeroespacial: Las piezas forjadas de titanio y aleaciones de níquel (como las usadas en turbinas) se someten a recocidos complejos para optimizar la combinación de resistencia, tenacidad y resistencia a la fatiga.

- Electrónica: Los conductores de cobre y aluminio en cables y buses se recuecen para restaurar su conductividad eléctrica máxima, que se ve degradada por el trabajo en frío.

- Fabricación Aditiva (Impresión 3D Metal y Polímeros): Aquí es una tecnología habilitadora clave. En metales, reduce la porosidad y alivia las enormes tensiones residuales de la fusión por láser. En polímeros como el Nylon o el PLA, el recocido de piezas impresas realinea las cadenas moleculares, aumentando significativamente la resistencia térmica y mecánica—en nuestras pruebas con PLA, la temperatura de deformación bajo carga puede subir más de 15°C.

¿Qué Metales y Aleaciones se Benefician del Recocido?

Cada material tiene su «receta» ideal. Esta tabla recoge datos clave basados en estándares industriales y experiencia práctica:

| Metal / Aleación | Temperatura Típica de Recocido (°C) | Beneficio Clave Más Allá de la Ductilidad |

|---|---|---|

| Acero de bajo carbono | 750 – 900 | Prepara idealmente para conformado en frío masivo (ej: carrocerías de auto). |

| Acero inox. Austenítico (304, 316) | 1000 – 1100 | Restaura la resistencia a la corrosión disolviendo carburos de cromo peligrosos. |

| Aluminio (serie 6061) | 345 – 415 | Restaura la conductividad eléctrica y la resistencia a la corrosión. |

| Cobre | 400 – 650 | Maximiza la conductividad térmica y eléctrica (crítico para componentes eléctricos). |

| Latón | 450 – 650 | Previene la grieta por corrosión bajo tensión en ambientes húmedos. |

| Titanio (Grado 5, Ti-6Al-4V) | 650 – 760 | Alivia tensiones y previene la fragilización por hidrógeno. |

| Fundición de hierro | 800 – 950 | Convierte el carbono combinado en grafito libre, mejorando la capacidad de amortiguación de vibraciones. |

Dato de autoridad: Según el ASM Handbook Vol. 4: Heat Treating, el recocido isotérmico de aceros de medio carbono puede lograr una dureza Brinell uniforme de 200-220 HB, ideal para mecanizado posterior, con una variación de menos del 5% en toda la pieza, algo imposible con un recocido completo tradicional en piezas de sección gruesa.

Preguntas Frecuentes (FAQ)

- ¿El recocido y el templado son lo mismo?

No, son procesos opuestos. El recocido ablanda y alivia tensiones mediante calentamiento y enfriamiento lento. El templado (quenching) endurece y fortalece mediante calentamiento y enfriamiento rápido (en agua o aceite). A menudo el temple va seguido de un revenido (tempering), que reduce un poco la dureza para ganar tenacidad. - ¿Se puede recocer una pieza ya endurecida?

Sí, absolutamente. De hecho, es una práctica común. Si una pieza templada es demasiado dura para maquinar o necesita ser reformada, un recocido completo «borrará» el efecto del temple, restaurando la ductilidad. Luego, si es necesario, se puede volver a endurecer. - ¿Cómo sé si mi pieza necesita recocido?

Señales claras son: Dificultad extrema para mecanizar (desgaste rápido de herramienta), aparición de grietas durante el doblado o estampado, o distorsiones impredecibles después del corte o la soldadura. Un probador de dureza (Brinell o Rockwell) da una respuesta objetiva: si la dureza está por encima del rango deseable para la operación siguiente, es hora de recocer. - ¿El recocido afecta la precisión dimensional de una pieza maquinada?

Puede hacerlo, por eso el proceso es estratégico. El recocido puede causar cierta distorsión debido al alivio de tensiones. La mejor práctica es mecaninar en exceso (roughing) la pieza, luego recocer para aliviar tensiones, y finalmente realizar los pasos de acabado (finishing) sobre el material ya estabilizado. Esto garantiza máxima precisión. - ¿Qué es un horno de recocido y necesito uno?

Un horno de recocido es un horno industrial de control preciso de temperatura y atmósfera. Para lotes pequeños o talleres, los servicios externos de tratamiento térmico son más eficientes. Para producción de alto volumen, tener un horno propio se justifica. La clave es el control: una variación de ±15°C puede alterar drásticamente el resultado en algunas aleaciones.

Contacta con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que el material correcto con el tratamiento térmico adecuado es la base de un componente funcional y duradero. No solo ofrecemos servicios de mecanizado CNC, fabricación de chapa metálica e impresión 3D, sino que también gestionamos integralmente los tratamientos térmicos necesarios, como el recocido, en colaboración con socios especializados.

Nuestros ingenieros te asesorarán para seleccionar el material y el proceso de recocido óptimo para tu proyecto, garantizando que tus prototipos o piezas de producción final cumplan con los requisitos mecánicos y de durabilidad.

¿Tienes un diseño que requiere materiales con propiedades específicas? ¿Necesitas asesoría sobre cómo optimizar la maquinabilidad o la capacidad de conformado de tus piezas?

¡Solicita una cotización gratuita hoy mismo y habla con nuestros expertos! Juntos podemos definir la mejor ruta de fabricación y tratamiento térmico para el éxito de tu producto.