¿Te has preguntado cómo se fabrican con tanta precisión las piezas cilíndricas de un motor, los componentes de un teléfono o incluso partes de equipos médicos? La respuesta, en muchos casos, es el torneado CNC. Este proceso, una piedra angular de la fabricación moderna, transforma materiales en bruto en componentes complejos mediante la combinación de un torno controlado por ordenador y herramientas de corte. En este artículo, exploraremos no solo su definición, sino que desglosaremos todo lo que necesitas saber: desde cómo funciona realmente y los tipos de máquinas disponibles, hasta los materiales ideales, las operaciones clave y cómo elegir el servicio adecuado para tu proyecto. Si buscas comprender esta tecnología para tomar decisiones informadas en fabricación, estás en el lugar correcto.

¿Cómo ha evolucionado el torneado CNC hasta lo que es hoy?

El viaje del torneado es una historia de la búsqueda constante de precisión y eficiencia. Comenzó con los tornos manuales, donde la habilidad del operario era el factor limitante. La verdadera revolución llegó a mediados del siglo XX con la introducción del Control Numérico (NC), que utilizaba tarjetas perforadas para dirigir los movimientos de la máquina. Sin embargo, el salto cuántico se produjo con la integración de los microprocesadores, dando lugar al Control Numérico Computarizado (CNC).

Esta evolución no fue solo tecnológica, sino también de accesibilidad y capacidades. Los primeros sistemas CNC eran enormes y costosos, reservados para la industria aeroespacial y de defensa. Hoy, la potencia de cálculo y el software avanzado han democratizado esta tecnología, permitiendo a talleres medianos y startups acceder a una precisión sub-milimétrica y a geometrías complejas que antes eran impensables. La automatización y la integración con software de diseño (CAD/CAM) han cerrado la brecha entre la idea y la pieza física, acelerando drásticamente los ciclos de desarrollo de productos.

¿Cómo funciona realmente el proceso de torneado CNC?

Imagina un alfarero dándole forma a un cuenco giratorio con sus manos. El torneado CNC sigue un principio similar, pero con una precisión absoluta dictada por un programa digital. Aquí te lo explicamos paso a paso:

- Diseño (CAD): Todo comienza con un modelo 3D creado en software de Diseño Asistido por Ordenador (CAD). Este archivo define las dimensiones exactas, tolerancias y geometría de la pieza final.

- Programación (CAM): El modelo CAD se importa a un software de Fabricación Asistida por Ordenador (CAM). Aquí, un programador (o ingeniero de procesos) define la estrategia de fabricación: selecciona las herramientas de corte, establece la velocidad del husillo, la velocidad de avance, la profundidad de corte y las trayectorias que seguirá la herramienta. El software CAM traduce toda esta información a código G, el lenguaje que entiende la máquina CNC.

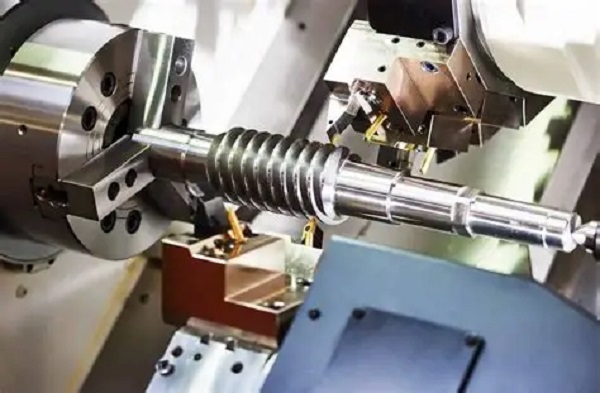

- Preparación de la máquina: Un operario sujeta la materia prima (una barra cilíndrica, por ejemplo) en el cabezal de la máquina mediante un plato de sujeción o un mandrino. Selecciona e instala las herramientas de corte necesarias en el portaherramientas.

- Ejecución: Al iniciar el ciclo, el husillo gira la pieza de trabajo a altas revoluciones. El portaherramientas se mueve con precisión siguiendo las instrucciones del código G, acercando la herramienta a la pieza giratoria para eliminar material y darle la forma deseada.

- Resultado: El proceso continúa hasta que se completa la pieza, que luego se desprende (a menudo con una operación de corte). El resultado es una pieza simétrica, cilíndrica o con formas rotacionales, lista para su inspección y uso posterior.

¿Qué operaciones puedes realizar en un torno CNC?

La versatilidad del torneado CNC radica en la amplia gama de operaciones que puede realizar. Podemos clasificarlas en operaciones externas e internas.

Operaciones Externas (en el diámetro exterior)

- Torneado Cilíndrico: La operación fundamental. Una herramienta de corte se desplaza a lo largo de la pieza giratoria para reducir su diámetro a una medida específica, creando una superficie cilíndrica lisa.

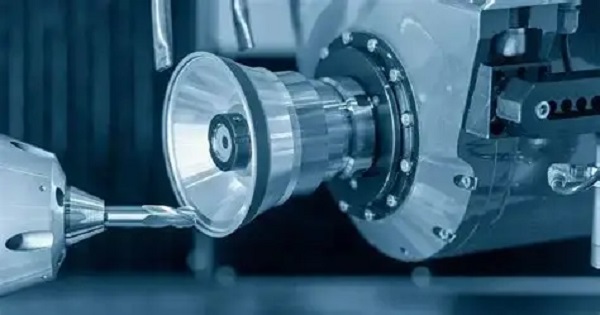

- Torneado de Conos: Similar al cilíndrico, pero la herramienta se mueve en un ángulo para crear una superficie cónica o un perfil con cambio de diámetro.

- Refrentado: La herramienta se desplaza perpendicularmente al eje de rotación para crear una superficie plana y limpia en el extremo de la pieza. Es crucial para establecer una longitud precisa.

- Ranurado: Se utiliza una herramienta de perfil estrecho para cortar una ranura de una profundidad y anchura específicas en la superficie de la pieza. Común para juntas tóricas o ranuras de retención.

- Torneado de Acabado Duro: Una operación especializada para materiales endurecidos (como acero templado por encima de 45 HRC). Permite lograr acabados superficiales excelentes y tolerancias muy estrechas, a menudo sustituyendo procesos de rectificado más lentos.

- Corte (Parting Off): Una herramienta de corte estrecha y profunda se introduce radialmente en la pieza hasta separar la pieza terminada del material sobrante.

Operaciones Internas (en el interior de la pieza)

- Taladrado: Creación de agujeros axiales en el centro o en posiciones específicas de la pieza, utilizando brocas estándar.

- Escariado: Operación posterior al taladrado para mejorar la precisión dimensional y el acabado superficial de un agujero ya existente. Un escariador elimina una mínima cantidad de material para alcanzar la tolerancia requerida.

- Mandriniado: Similar al escariado, pero se realiza con una barra de mandrinar para agrandar o alinear agujeros de mayor diámetro o profundidad, logrando una gran precisión geométrica (cilindricidad, rectitud).

- Roscado: Creación de roscas internas (tuercas) o externas (tornillos). El torno CNC puede generar roscas con una precisión excepcional en el paso y el perfil, utilizando herramientas de roscar o, en máquinas más avanzadas, con fresado helicoidal.

¿Qué tipos de máquinas de torneado CNC existen y cuál necesito?

Elegir la máquina correcta es crítico para la productividad y el costo. La principal diferencia radica en la orientación del husillo y las capacidades adicionales.

| Tipo de Máquina | Orientación | Mejor Para… | Aplicaciones Típicas | Rango de Precio Aprox. (USD) |

|---|---|---|---|---|

| Torno CNC Horizontal | Husillo Horizontal | Piezas de tamaño pequeño a mediano, producción en serie. Manejo eficiente de virutas. | Ejes, casquillos, conectores, componentes automotrices. | $30,000 – $150,000 |

| Torno CNC Vertical | Husillo Vertical | Piezas pesadas, de gran diámetro y baja altura. Facilita la sujeción de piezas voluminosas. | Ruedas, bridas grandes, componentes de turbinas. | $40,000 – $200,000 |

| Centro de Torneado Horizontal | Husillo Horizontal, con cabezal motorizado (fresado) | Piezas complejas que requieren operaciones múltiples (torneado + fresado + taladrado) en un solo amarre. Máxima productividad para geometrías complejas. | Cuerpos de válvulas, componentes aeroespaciales, piezas médicas complejas. | $50,000 – $250,000+ |

| Centro de Torneado Vertical | Husillo Vertical, con cabezal motorizado | Piezas grandes y pesadas que también necesitan operaciones de fresado en distintas caras. | Monoblocks, componentes de moldes grandes, piezas estructurales. | $60,000 – $300,000+ |

Caso Práctico: En Yigu Prototipado Rápido, para un cliente que desarrollaba una bomba de alto rendimiento, enfrentamos el reto de fabricar un rotor central con álabes complejos y canales internos. Un torno estándar no era suficiente. Utilizamos un Centro de Torneado Horizontal de 5 ejes. Esto nos permitió tornear el diámetro exterior y los sellos, y luego, sin cambiar la pieza de sujeción, utilizar el cabezal motorizado para fresar con precisión la geometría de los álabes. El resultado fue una pieza íntegra, con tolerancias de ±0.01 mm y un tiempo de fabricación reducido en un 60% al eliminar operaciones y re-sujeciones en máquinas distintas.

¿Qué parámetros son cruciales para un torneado CNC de calidad?

Dominar estos parámetros es la clave entre una pieza aceptable y una excepcional. Se interrelacionan y deben equilibrarse.

- Velocidad de Corte (Vc): La velocidad a la que el filo de la herramienta corta el material (m/min). Demasiado baja produce mal acabado; demasiado alta desgasta la herramienta rápidamente.

- Velocidad de Avance (f): La velocidad a la que la herramienta avanza a lo largo de la pieza (mm/rev). Afecta directamente la productividad, el acabado superficial y la formación de viruta.

- Profundidad de Corte (ap): La cantidad de material que se elimina en una pasada (mm). Pasadas más profundas son productivas pero generan más fuerza y calor, pudiendo deformar la pieza o dañar la herramienta.

- Velocidad del Husillo (N): Derivada de la Velocidad de Corte y el diámetro de la pieza (RPM). Es el ajuste directo que se introduce en la máquina.

Datos Clave: Para aluminio 6061, una velocidad de corte típica puede ser de 250-300 m/min, mientras que para acero inoxidable 304 puede bajar a 80-120 m/min. Un avance incorrecto es una de las principales causas de rotura de herramienta en trabajos de precisión.

¿Qué materiales se pueden tornear en CNC?

La elección del material impacta en los parámetros de corte, el desgaste de la herramienta, el acabado y el coste final.

- Metales:

- Aluminio (e.g., 6061, 7075): El rey de los prototipos y aplicaciones ligeras. Fácil de mecanizar, buen acabado, excelente relación resistencia/peso.

- Aceros (e.g., 1045, aceros aleados, inoxidable 303/304/316): Para partes que requieren alta resistencia y durabilidad. El inoxidable añade resistencia a la corrosión, pero es más difícil de tornear.

- Latón y Cobre: Excelente maquinabilidad y conductividad eléctrica. Ideales para componentes eléctricos, fontanería y piezas decorativas.

- Titanio (e.g., Grado 5 – Ti6Al4V): Material de alta prestación para aeroespacial y médico. Ofrece gran resistencia y biocompatibilidad, pero es extremadamente difícil de mecanizar, requiere parámetros muy específicos y herramientas de primera calidad.

- Plásticos y Polímeros de Ingeniería:

- POM (Delrín), Nylon (PA66): Buenos para engranajes y cojinetes por su baja fricción y buena resistencia al desgaste.

- PEEK, PEI (Ultem): Polímeros de alto rendimiento con excelente estabilidad térmica y resistencia química, usados en aeroespacial, médico y sectores exigentes.

- PTFE (Teflón), Acrílico (PMMA): Para aplicaciones específicas de baja fricción (PTFE) o transparencia (PMMA).

¿Cuáles son las ventajas y desventajas del torneado CNC?

Ventajas:

- Precisión y Repetibilidad Inigualables: Capaz de mantener tolerancias de ±0.01 mm o inferiores en series de producción largas.

- Alta Eficiencia y Productividad: Una vez programado, el proceso es rápido y automatizado, ideal para series medianas y grandes.

- Excelente Acabado Superficial: Puede lograr rugosidades superficiales (Ra) muy bajas, reduciendo o eliminando la necesidad de operaciones posteriores de pulido.

- Versatilidad en Materiales: Como vimos, trabaja con una gama enorme de metales y plásticos.

Desventajas:

- Costo Inicial Elevado: La inversión en máquinas CNC y software es significativa.

- Geometrías Limitadas: Es óptimo para piezas de simetría rotacional (cilindros, conos). Para formas prismáticas complejas, el fresado CNC puede ser más adecuado.

- Dependencia de Programación y Operadores Calificados: La calidad final depende en gran medida de la pericia del programador (CAM) y del operario que prepara la máquina.

Preguntas Frecuentes (FAQ)

¿El torneado CNC es adecuado para prototipos únicos o solo para producción en masa?

Es excelente para ambas. Para prototipos, permite fabricar piezas funcionales de alta precisión en tiempos récord, validando el diseño antes de invertir en moldes. Para producción, su repetibilidad lo hace insuperable.

¿Cómo se comparan el torneado CNC y el fresado CNC?

La diferencia clave está en el movimiento. En el torneado, la pieza gira y la herramienta corta en línea recta. En el fresado, la herramienta gira y se mueve alrededor de una pieza generalmente estática. El torneado es ideal para formas redondas; el fresado para formas prismáticas, contornos y cavidades complejas. Los centros de torneado multitarea combinan ambas tecnologías.

¿Qué factores determinan el coste de una pieza torneada por CNC?

Principalmente: 1) Material (el titanio es mucho más caro que el aluminio), 2) Complejidad geométrica (más operaciones = más tiempo de máquina), 3) Tolerancias exigentes (requieren procesos más lentos y precisos), 4) Volumen (el coste unitario baja con cantidades mayores), y 5) Acabado superficial requerido.

¿Cuáles son los problemas más comunes en el torneado CNC y cómo se evitan?

- Mal acabado superficial: Suele deberse a parámetros de corte incorrectos (velocidad/avance) o desgaste de herramienta. Solución: Revisar programa y herramientas.

- Rotura de herramienta: Avances demasiado agresivos, mala sujeción o vibraciones («chatter«). Solución: Optimizar parámetros, asegurar sujeción rígida y usar herramientas en buen estado.

- Desviaciones dimensionales: Pueden ser por calentamiento de la pieza (se dilata) o falta de rigidez de la máquina. Solución: Usar refrigerante adecuado y verificar el estado de la máquina.

¿Qué industrias dependen más del torneado CNC?

Prácticamente todas las de manufactura: Automoción (ejes, pistones, válvulas), Aeroespacial (componentes de motores, actuadores), Médica (implantes, instrumentos quirúrgicos, por su biocompatibilidad y precisión), Electrónica (conectores, carcasas), Energía (componentes para bombas y válvulas).

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, no solo contamos con tecnología de punta; aportamos la experiencia para aplicarla de manera óptima. Nuestro taller está equipado con tornos CNC y centros de torneado-fresado de última generación, capaces de trabajar con los materiales más exigentes, desde aluminio hasta PEEK y titanio.

¿Tienes un proyecto en mente? Te ayudamos a:

- Optimizar el diseño para su fabricación (DFM).

- Seleccionar el material más adecuado para la función y el presupuesto.

- Elegir el proceso (torneado puro, multitarea) que ofrezca la mejor relación calidad-precio-plazo.

Solicita un presupuesto sin compromiso y recibe asesoría experta para llevar tus componentes cilíndricos de alta precisión del concepto a la realidad.