Resumen de la guía: Si trabajas en fabricación de precisión, probablemente hayas oído hablar del Wire EDM, pero ¿sabes realmente todo lo que puede hacer por ti? En este artículo, no solo te explicaremos qué es el Wire EDM y cómo funciona, sino que profundizaremos en sus aplicaciones prácticas, ventajas reales y los factores críticos que determinan su éxito en tu taller. Basándonos en experiencia de campo, te guiaremos desde los conceptos básicos hasta consideraciones avanzadas de selección de proveedores, todo adaptado al contexto industrial hispanohablante. Descubre por qué esta tecnología es indispensable para sectores como aeroespacial, médico y moldes, y cómo puedes implementarla de manera eficiente.

¿En qué consiste exactamente el Wire EDM?

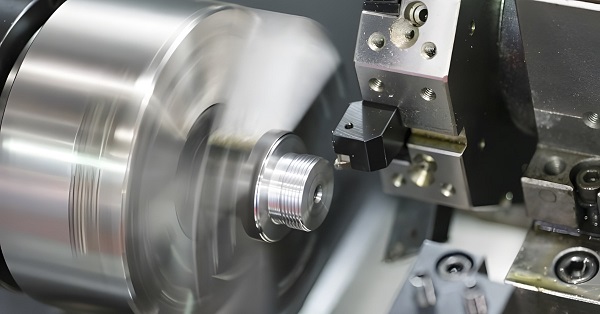

Imagina que necesitas cortar una pieza de acero endurecido con una geometría tan compleja que parece un encaje. Los métodos tradicionales de fresado o torneado podrían romper la herramienta o generar tensiones que arruinen la pieza. Aquí es donde el Mecanizado por Descarga Eléctrica con Hilo (Wire EDM) se convierte en el héroe silencioso del taller.

El Wire EDM es un proceso de fabricación sustractiva que utiliza descargas eléctricas controladas (chispas) para erosionar material conductor. Un hilo metálico muy fino, que actúa como electrodo, se despliega continuamente entre dos cabezales y atraviesa la pieza a mecanizar, guiado por un sistema CNC de alta precisión. La magia ocurre en el minúsculo espacio entre el hilo y la pieza, donde miles de chispas por segundo vaporizan microscópicas partículas de metal. Un fluido dieléctrico, normalmente agua desionizada, enfría la zona y arrastra los residuos, permitiendo un corte limpio y libre de esfuerzos mecánicos.

La verdadera fortaleza del Wire EDM radica en su capacidad para trabajar materiales ya endurecidos (como tool steels de 60 HRC) sin necesidad de tratamientos térmicos posteriores que distorsionen la pieza. Es la solución para tolerancias exigentes y geometrías intrincadas donde otras máquinas simplemente no llegan.

¿Cómo funciona el proceso de corte por Wire EDM? Un vistazo paso a paso

Entender el flujo de trabajo te ayudará a visualizar su potencial y a comunicarte mejor con los operarios. No es magia, es ingeniería de precisión.

- Diseño y Programación (CNC): Todo comienza con un archivo CAD (por ejemplo, un DXF o DWG). Un programador introduce la geometría en el sistema CNC de la máquina, definiendo la trayectoria del hilo. Para cortes complejos, esta programación es crucial.

- Preparación y Sujeción: La pieza en bruto (workpiece) se sujeta firmemente en la mesa de la máquina mediante mordazas o utillajes especializados. Una sujeción incorrecta es una de las principales fuentes de error.

- Enhebrado del Hilo (Threading): El hilo, almacenado en una bobina, se pasa automáticamente a través de la pieza. Las máquinas modernas realizan este paso de forma autónoma, incluso a través de agujeros de partida pre-taladrados.

- Establecimiento del Baño Dieléctrico: La mesa se inunda con el fluido dieléctrico. Este medio aísla eléctricamente, enfría y limpia.

- Generación de la Chispa y Corte: Al aplicar un voltaje entre el hilo (electrodo negativo) y la pieza (positiva), se genera un campo eléctrico tan intenso que ioniza el fluido, creando un canal de plasma. Una chispa salta a través de este canal, generando un calor localizado de unos 8,000-12,000 °C que vaporiza una minúscula porción de metal.

- Avance Controlado y Evacuación: El sistema de servo-control avanza el hilo continuamente (a una velocidad típica de 6-12 m/min), mientras el flujo de dieléctrico arrastra las partículas erosionadas hacia el filtro. Este proceso se repite decenas de miles de veces por segundo, cortando la pieza con una precisión extraordinaria.

¿Qué componentes son críticos en una máquina de Wire EDM?

Cada parte de la máquina juega un rol vital. Conocerlas te permitirá entender los costos de operación y mantenimiento.

| Componente | Función Principal | Impacto en el Proceso | Ejemplo/Detalle Técnico |

|---|---|---|---|

| Hilo Electrodo | Es la herramienta de corte. Conduce la corriente y se erosiona controladamente. | Determina velocidad, precisión y acabado superficial. | Se usa hilo de latón (general), cobre recubierto de zinc (más rápido, mejor acabado) o molibdeno (alta precisión). Diámetros típicos: 0.10mm a 0.30mm. |

| Sistema de Alimentación de Hilo | Provee hilo nuevo y recoge el usado, manteniendo tensión constante. | Una tensión inestable causa roturas de hilo y malas tolerancias. | Los cabezales con guías de zafiro o diamante minimizan la vibración para cortes de alta precisión. |

| Fuente de Alimentación (Generator) | Genera y controla los pulsos eléctricos (voltaje, corriente, frecuencia). | Es el «cerebro» del proceso de erosión. Controla la energía de la chispa. | Las fuentes modernas con tecnología “no-wear” o “superficie fina” optimizan el consumo de hilo y mejoran el acabado. |

| Fluido Dieléctrico | Medio aislante, refrigerante y removedor de partículas. | Su pureza es crítica para la estabilidad del corte y la vida útil del hilo. | Agua desionizada es el estándar. Su resistividad se controla en tiempo real (usualmente entre 5 y 20 MΩ·cm). |

| Sistema de Filtración | Mantiene limpio el dieléctrico eliminando las partículas metálicas (lodos). | Un fluido sucio provoca descargas erráticas y cortocircuitos. | Combina filtros de papel, de tambor y a veces centrífugas para manejar grandes volúmenes de lodo. |

| Sistema de Control Numérico (CNC) | Controla el movimiento de los ejes (X, Y, U, V), la alimentación del hilo y los parámetros eléctricos. | Permite cortes cónicos y formas complejas en 4 ejes simultáneos. | Los controles avanzados incluyen funciones de compensación automática por desgaste del hilo y algoritmos para evitar la rotura del mismo. |

| Mesa y Guías | Soporta y posiciona la pieza con extrema precisión. | La rigidez y exactitud de la mesa determinan la precisión global de la máquina. | Fabricadas en granito o cerámica para estabilidad térmica y mecanizada con rectificados de ultraprecisión. |

¿Para qué materiales es ideal el Wire EDM?

El Wire EDM solo funciona con materiales conductores de la electricidad, pero dentro de esa categoría, su versatilidad es enorme. No le asustan los materiales duros.

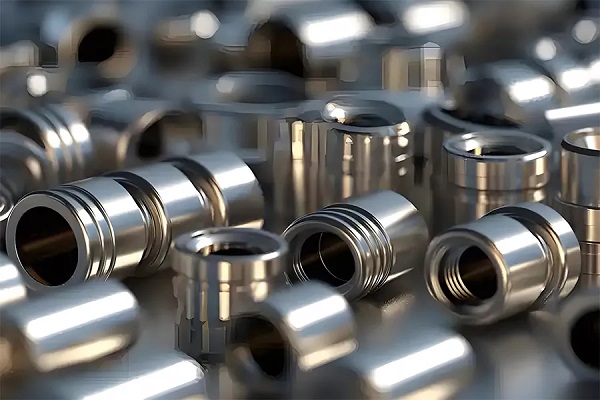

- Aceros Endurecidos (Tool Steel, HSS): Aquí es donde brilla. Puede cortar aceros de hasta 65 HRC sin problema, ideal para moldes y matrices.

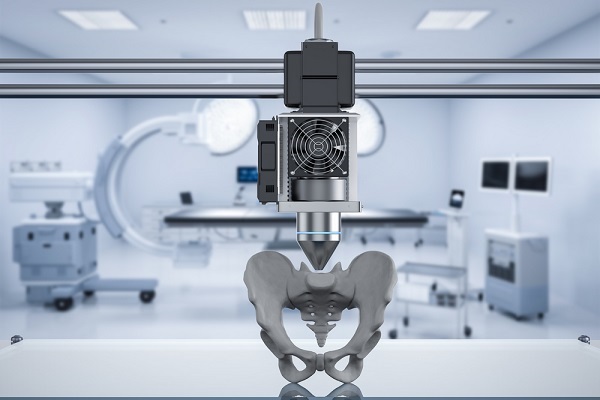

- Aleaciones Exóticas (Inconel, Titanio, Hastelloy): Comunes en aeroespacial y médico. El Wire EDM los corta sin generar tensiones residuales indeseadas.

- Carburos Metálicos (Tungsteno-Carburo): Para herramientas de corte y matrices de desgaste extremo. Requiere parámetros específicos y puede desgastar más el hilo.

- Aluminio, Cobre y Grafito: También son mecanizables, aunque el aluminio puede ser «pegajoso» y requerir ajustes en la frecuencia de descarga.

Un dato clave de experiencia: Aunque puede cortar casi cualquier metal, la conductividad térmica y eléctrica del material afecta drásticamente la velocidad de corte y el acabado. Por ejemplo, cortar cobre puro (excelente conductor) puede ser más lento que cortar acero templado, porque el calor se disipa muy rápido lejos de la zona de corte.

¿En qué industrias se aplica y qué ventajas reales ofrece?

No es una tecnología de nicho; es un pilar en fabricación avanzada.

- Fabricación de Moldes y Matrices (Mold & Die): Corte de cavidades complejas, punzones y matrices de estampación con radios internos muy pequeños. Ventaja clave: Puedes fabricar el molde en acero blando, templarlo para máxima dureza y luego rectificarlo por Wire EDM para la geometría final, evitando distorsiones.

- Industria Aeroespacial: Componentes de turbinas (álabes con canales de refrigeración), estructuras ligeras de titanio y piezas de sistemas de combustible. Ventaja clave: Capacidad de trabajar superaleaciones termorresistentes que destruirían herramientas de corte convencionales.

- Dispositivos Médicos: Implantes (rodilla, cadera) con superficies porosas para osteointegración, instrumental quirúrgico de alta precisión (bisturíes, pinzas). Ventaja clave: Acabado superficial excelente (Ra < 0.4 µm es posible) que reduce o elimina el pulido posterior, crítico en piezas estériles.

- Sector Automotriz (de alto rendimiento): Piezas para prototipos de motores, componentes de sistemas de inyección de combustible (toberas) y herramientas para fabricación en serie.

- Electrónica y Micro-mecanizado: Fabricación de electrodos para EDM de penetración (Ram EDM), cortes finos en wafer carriers y componentes para semiconductores.

Beneficios Tangibles que notarás en tu taller:

- Precisión y Repetibilidad: Tolerancias de ±0.002 mm son rutinarias en máquinas calibradas. Una vez programado, cada pieza es idéntica.

- Libertad Geométrica: Puedes cortar ángulos vivos, formas delgadas y detalles intrincados imposibles de fresar.

- Cero Esfuerzo Mecánico: Al no haber contacto físico entre herramienta y pieza, no se generan esfuerzos de corte que deformen piezas delgadas o delicadas.

- Minimización de la Zona Afectada por el Calor (ZAC): El calor es ultra-localizado. En la mayoría de aceros, la ZAC es tan fina (2-30 micras) que no afecta las propiedades del material base.

¿Cuáles son las limitaciones y costos a considerar?

Ser realista es parte de una buena planificación. El Wire EDM no es la bala de plata para todos los trabajos.

- Velocidad de Corte Limitada: Es un proceso relativamente lento. Mientras una fresadora puede arrancar material a gran velocidad, el Wire EDM erosiona lentamente. Cortar un bloque de 100 mm de espesor puede llevar horas.

- Costo de Consumibles: El hilo es un gasto continuo. En un trabajo intensivo, puedes usar kilómetros de hilo. El dieléctrico y los filtros también tienen un costo de mantenimiento.

- Solo para Conductores: Plásticos, cerámicas o composites no conductores quedan fuera de su alcance.

- Requiere un Agujero de Partida (Start Hole): Para cortar un contorno interno, necesitas un agujero previo (taladrado) para pasar el hilo. Esto añade un paso operativo extra.

- Inversión y Conocimiento Especializado: Las máquinas son una inversión significativa y requieren operadores y programadores con formación específica. La curva de aprendizaje para optimizar parámetros (off-time, on-time, voltaje servo) es empinada.

Un análisis de costo típico (estimado):

El costo por hora de máquina puede oscilar entre 25€ y 90€, dependiendo de:

- Complejidad de la pieza: Más cortes y detalles = más tiempo de programación y máquina.

- Espesor y tipo de material: Acero de 300 mm de espesor costará más que aluminio de 20 mm.

- Tolerancia y acabado requerido: Para Ra < 0.8 µm, se necesitan pasadas de acabado (skims), que multiplican el tiempo.

- Costos indirectos: Energía eléctrica (las máquinas son «hambrientas»), consumibles y mano de obra calificada.

Wire EDM vs. Otras Tecnologías EDM: ¿Cuándo elegir cada una?

No confundas Wire EDM con todo el universo EDM. Aquí una comparación clara:

- Wire EDM (Corte con Hilo): Para contornos 2D y 3D complejos, corte de piezas planas o con conicidad. Ejemplo: Fabricar una matriz de estampación progresiva.

- EDM de Penetración (Sinker/Ram EDM): Para cavidades 3D profundas, texturizados o formas donde el hilo no puede entrar. Usa un electrodo de grafito o cobre con la forma inversa a la deseada. Ejemplo: Crear la cavidad de un molde de inyección para una carrocería de juguete.

- EDM de Perforación (Hole Popper): Para hacer agujeros profundos y de pequeño diámetro en materiales duros. Usa un electrodo tubular. Ejemplo: Perforar canales de refrigeración en un molde de aluminio.

Consejo profesional: Muchos talleres combinan estas tecnologías. Primero perforan un agujero de partida con un Hole Popper, luego cortan el contorno interno con Wire EDM, y finalmente crean detalles de superficie con un Sinker EDM.

Preguntas Frecuentes (FAQ)

¿Qué tolerancias típicas se pueden alcanzar con Wire EDM?

En condiciones óptimas (máquina calibrada, material estable, parámetros finos), se logran tolerancias de ±0.005 mm de manera fiable. Para trabajos de ultraprecisión, se puede llegar a ±0.002 mm o incluso menos, aunque el tiempo y costo aumentan exponencialmente.

¿Cuál es el espesor máximo que se puede cortar?

Depende de la máquina y la tecnología del hilo. Las máquinas estándar cortan eficazmente hasta 300-400 mm. Máquinas especializadas con sistemas de guiado de hilo reforzados y control de flushing pueden llegar a 500 mm o más. Sin embargo, a mayor espesor, la velocidad disminuye y el desafío de mantener la precisión vertical (rectitud) aumenta.

¿Qué acabado superficial (Ra) se obtiene?

Con un corte de desbaste (rough cut), el Ra puede estar entre 1.6 y 2.5 µm. Con uno o varios pasados de acabado (skim cuts), se puede alcanzar fácilmente un Ra de 0.4 a 0.8 µm, suficiente para muchas aplicaciones de moldes. Acabados más finos son posibles pero requieren mucho más tiempo.

¿Se puede cortar con Wire EDM sin generar un «rebaba» (recast layer)?

Siempre se genera una capa superficial alterada por el calor, llamada capa refundida (recast layer), que es muy delgada (2-30 µm). En la mayoría de aplicaciones, no es un problema y puede removerse fácilmente con un pulido ligero si es necesario. Para aplicaciones críticas de fatiga (ej., piezas aeroespaciales), a veces se requiere un proceso de remoción posterior como el lechugado (vibro finishing).

¿Cómo elijo un proveedor de servicios de Wire EDM fiable?

No te bases solo en el precio por hora. Pide ver ejemplos físicos de piezas similares a las tuyas que hayan mecanizado. Pregunta por:

- El tipo y antigüedad de sus máquinas.

- Su protocolo de control de calidad (¿usan palpadores de verificación en máquina?).

- La experiencia de sus programadores.

- Su capacidad para ofrecer consejo técnico sobre diseño para la manufactura (DFM) para Wire EDM.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, comprendemos las exigencias de la fabricación moderna de precisión. No solo contamos con parque de máquinas Wire EDM de última generación con control Fanuc y capacidades de corte en 4 ejes, sino que nuestro verdadero valor está en el conocimiento técnico que ponemos en cada proyecto.

Nuestros ingenieros te asesorarán para optimizar tu diseño, seleccionar el material adecuado y definir la estrategia de mecanizado que equilibre precisión, plazo y costo. Ofrecemos tolerancias estándar de ±0.01 mm y entregas rápidas para que tu desarrollo de producto no se detenga.

¿Tienes un plano o un modelo 3D de una pieza compleja? Sube tus archivos en nuestra web o contáctanos directamente para una consulta técnica sin compromiso y un presupuesto detallado. Con Yigu, conviertes los desafíos de mecanizado en soluciones concretas.