Si trabajas con piezas metálicas, ya sea en fabricación, diseño o mantenimiento, es probable que te hayas preguntado cómo protegerlas eficazmente de la corrosión. En este artículo, vamos a desglosar todo lo que necesitas saber sobre el zincado electrolítico, uno de los métodos más fiables y económicos para extender la vida útil del metal. No nos quedaremos en la superficie; exploraremos desde su funcionamiento electroquímico hasta cómo elegir el tipo adecuado para tu proyecto, pasando por parámetros críticos como el grosor del recubrimiento y los estándares internacionales. Te guiaré, con ejemplos concretos de la industria, para que comprendas no solo el «qué», sino el «por qué» y el «cómo», ayudándote a tomar decisiones informadas que equilibren durabilidad, coste y aspecto final. Vamos a sumergirnos.

¿En qué consiste realmente el zincado electrolítico?

Imagina que tu pieza de acero o hierro recibe un escudo invisible, un sacrificado guardián que se desgasta antes que el metal base. Eso es, en esencia, el zincado. Se trata de un proceso electroquímico donde se deposita una fina capa de zinc sobre la superficie de un metal conductor, actuando como una barrera de sacrificio. Cuando el ambiente es húmedo o corrosivo, el zinc reacciona primero, oxidándose de manera controlada y protegiendo así el sustrato subyacente de la temida herrumbre.

Su historia es fascinante. Aunque sus orígenes se remontan a artesanos de la India hace siglos, su adopción masiva llegó en el siglo XX, especialmente a partir de los años 80. ¿El motivo? La necesidad de encontrar una alternativa más segura al cadmiado, eficaz pero altamente tóxico. El zincado se posicionó como la solución más ecológica y económica, consolidándose como un estándar en industrias como la automotriz, la construcción y la electrónica.

¿Cómo funciona el proceso de zincado paso a paso?

El zincado no es magia, es ciencia aplicada. Para que ese escudo de zinc se adhiera perfectamente, se sigue una secuencia meticulosa. Te la explico como si estuviéramos en el taller:

- Limpieza de la superficie (Pre-tratamiento): Este es el paso más crítico. Cualquier resto de grasa, aceite, óxido o suciedad arruinará la adhesión. Se utilizan baños alcalinos para desengrasar y, a menudo, tratamientos ácidos para decapar y activar la superficie. Un error aquí se traduce en defectos costosos después.

- Preparación del baño de zincado: Mientras se limpia la pieza, se acondiciona la solución electrolítica. Este baño contiene sales de zinc (como sulfato o cloruro de zinc) e aditivos que controlan el brillo, la nivelación y la uniformidad del depósito.

- Electrodeposición (El corazón del proceso): La pieza limpia (que actuará como cátodo, polo negativo) se sumerge en el baño. Se introduce una corriente eléctrica continua, haciendo que los iones de zinc positivos migren desde los ánodos de zinc (polo positivo) hacia la superficie de la pieza, donde se reducen y se depositan formando una capa metálica sólida y uniforme.

- Reacción en el ánodo: Zn (sólido) → Zn²⁺ (ión) + 2e⁻

- Reacción en el cátodo (pieza): Zn²⁺ (ión) + 2e⁻ → Zn (sólido)

- Enjuague y secado: Tras la deposición, se eliminan todos los residuos químicos con enjuagues sucesivos en agua desionizada. Un secado adecuado previene manchas de agua (water spotting).

- Post-tratamiento (Pasivado): Para multiplicar la resistencia a la corrosión y, en muchos casos, añadir color, se aplica un recubrimiento de conversión de cromatos. Es un tratamiento químico que transforma la superficie de zinc en una capa de cromatos complejos, mucho más inertes. Según la fórmula, se obtienen acabados transparentes, azulados, amarillos o negros.

¿Qué tipos de zincado existen y cómo elegir el correcto?

No todos los zincados son iguales. La elección depende del entorno de uso, los requisitos estéticos y las normativas medioambientales. Esta tabla te ayudará a comparar rápidamente:

| Tipo de Zincado | Característica Principal | Nivel de Protección | Aplicaciones Típicas | Consideración Clave |

|---|---|---|---|---|

| Zincado Amarillo | Capa de cromato amarillo dorado. | Alto. Muy buena resistencia a la corrosión. | Tuercas, tornillería automotriz, componentes de frenos. | Históricamente usaba cromatos hexavalentes (tóxicos). Hoy se usa trivalente, más seguro. |

| Zincado Azul/Transparente | Capa de cromato fino, casi invisible. | Moderado a bueno. | Componentes electrónicos, hardware donde el aspecto natural del metal es clave. | La opción más común y respetuosa con el medio ambiente (cromatos trivalentes). |

| Zincado Negro | Capa de cromato negro, acabado mate o satinado. | Bueno. | Componentes de automoción de alto valor estético, equipamiento audiovisual, ferretería decorativa. | Puede ser menos resistente a los arañazos que otros acabados. |

| Zincado Zinc-Níquel | Aleación de Zinc con 10-15% de Níquel. | Excepcionalmente Alto. 5-8 veces más que zinc puro. | Componentes del tren motriz, industria aeroespacial, entornos marinos severos. | Mayor costo, pero justificado para aplicaciones críticas. Requiere control preciso del proceso. |

| Zincado Alcalino sin Cianuro | Proceso que elimina el cianuro del baño. | Bueno, con excelente uniformidad. | Piezas de geometría compleja, donde se prioriza la seguridad y reducción de residuos peligrosos. | Ejemplo perfecto de cómo la industria ha evolucionado hacia procesos más sostenibles. |

Mi recomendación desde la experiencia: Para un tornillería general de interior, el zincado azul es más que suficiente. Pero si diseñas un componente para el chasis de un coche que enfrentará salitre y humedad, el zinc-níquel es tu mejor aliado, a pesar de su costo. La regla de oro es: empareja el tipo de zincado con la agresividad del entorno.

¿Qué parámetros técnicos debes controlar para un zincado de calidad?

Como ingeniero, sé que el diablo está en los detalles. Estos parámetros son los que separan un buen recubrimiento de uno defectuoso:

- Grosor del recubrimiento: Se mide en micras (µm) y es el factor más directo en la durabilidad. Para piezas de interior, 5-8 µm pueden bastar. Para automoción o exterior, se requieren 12-25 µm. Se mide con precisión mediante fluorescencia de rayos X.

- pH y Temperatura del baño: Son variables críticas. Un baño ácido opera típicamente entre pH 4.8 y 5.5, mientras que uno alcalino ronda pH 11-13. La temperatura suele mantenerse entre 20°C y 30°C. Un descontrol aquí causa depósitos porosos, quemados o con mala adhesión.

- Densidad de corriente: Es la «intensidad» de la deposición. Demasiada alta y el zinc se quema, depositándose de forma áspera y esponjosa. Demasiada baja y el proceso es lento y puede ser incompleto. Se ajusta en A/dm².

- Tiempo de inmersión: Junto con la densidad de corriente, determina directamente el grosor final. Más tiempo = capa más gruesa.

Un estándar de referencia clave es la norma ASTM B633 (o su equivalente internacional ISO 2081), que clasifica los recubrimientos por tipo (ambiente de servicio) y espesor, dando a fabricantes y clientes un lenguaje común de calidad.

¿Cuáles son los beneficios y las limitaciones reales del zincado?

Beneficios que lo hacen indispensable:

- Protección Galvánica (de sacrificio): Su mayor ventaja. El zinc se corroe protegiendo al acero, incluso en pequeños rayones.

- Excelente Relación Coste-Beneficio: Es uno de los recubrimientos metálicos más económicos para producción en serie.

- Versatilidad Estética: Desde brillante hasta mate, y en varios colores, cumple funciones decorativas.

- Buena Conductividad Eléctrica: Ideal para conectores y componentes electrónicos que necesitan evitar la oxidación sin perder conectividad.

- Sostenibilidad Mejorada: Procesos como el alcalino sin cianuro y la reciclabilidad del zinc lo hacen una opción más verde.

Limitaciones que debes conocer:

- Durabilidad Limitada en Ambientes Extremos: En entornos marinos o químicamente agresivos, su vida útil se reduce drásticamente frente a opciones como el galvanizado en caliente.

- Fragilización por Hidrógeno: Un riesgo en aceros de alta resistencia. El hidrógeno generado durante el proceso puede penetrar el metal, volviéndolo quebradizo. Se mitiga con un horneado post-zincado.

- Desafío en Geometrías Complejas: Lograr un espesor uniforme en rincones profundos o áreas blindadas es difícil. A veces se requieren ánodos auxiliares.

- Mantenimiento: No es un recubrimiento «para siempre». En exteriores, puede requerir repintado o mantenimiento tras muchos años.

Preguntas Frecuentes (FAQ) sobre el Zincado

- ¿El zincado es lo mismo que el galvanizado?

No exactamente. «Galvanizado» es un término más amplio. El zincado electrolítico es un tipo de galvanizado. El galvanizado en caliente (sumergir la pieza en zinc fundido) es otro, que produce capas mucho más gruesas y rugosas, ideales para estructuras pesadas como postes de luz o viguetas. - ¿Cuánto tiempo dura un zincado en una pieza de coche?

Depende del ambiente. En un coche usado en ciudad, con lavados regulares, un zincado de calidad (con cromato) en un tornillo puede superar los 10 años sin mostrar herrumbre. En zonas costeras con salitre, este tiempo puede reducirse a la mitad o menos, por lo que es clave especificar un tipo de alto rendimiento como el zinc-níquel. - ¿Se puede zincar sobre cualquier metal?

Principalmente se aplica sobre aceros al carbono y hierros fundidos, que son propensos a la oxidación. También es común sobre latón y cobre para mejorar su resistencia superficial. Sobre aluminio es muy complejo y poco común; para él se usa preferentemente la anodización. - ¿Cómo puedo evaluar la calidad de un zincado en mis piezas?

Dos pruebas son fundamentales: 1) Ensayo de niebla salina (Salt Spray Test, ASTM B117): Simula años de exposición corrosiva en cámaras controladas. Un buen zincado con cromato amarillo puede superar las 96-120 horas sin formación de óxido blanco. 2) Prueba de adhesión: Con una cuchilla y cinta adhesiva, se hace una incisión en cuadrícula; si el zinc no se desprende, la adhesión es correcta. - Mi zincado tiene manchas blancas, ¿qué son?

Es óxido de zinc blanco, el producto de la corrosión del propio zinc sacrificándose. Aparece con la humedad prolongada. No significa que el acero base esté oxidado (de hecho, está cumpliendo su función), pero es señal de que la capa de sacrificio se está consumiendo. Un buen post-tratamiento con cromato retrasa mucho su aparición.

Contacto con Yigu Prototipado Rápido

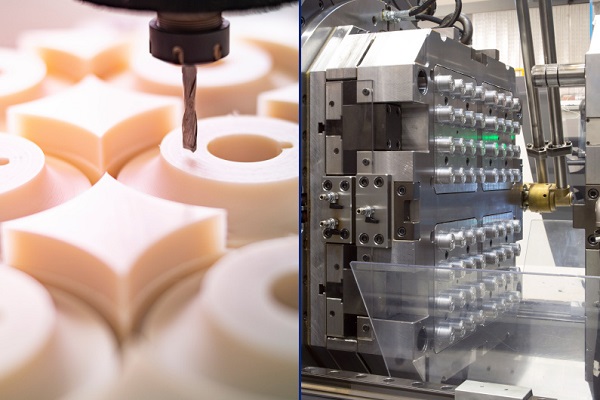

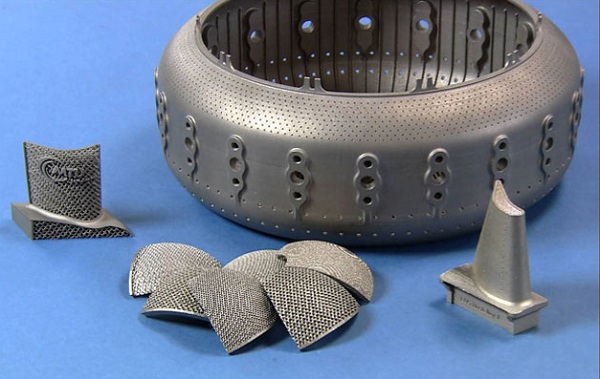

En Yigu Prototipado Rápido, entendemos que la elección del acabado superficial es la última milla en la fabricación de un componente de calidad. No solo ofrecemos servicios de mecanizado CNC de precisión, sino que también proporcionamos soluciones de acabado superficial a medida, incluyendo zincado en diferentes espesores y colores (plateado, negro, azulado, etc.), para que tu prototipo o serie de producción cumpla con los requisitos técnicos y estéticos que tu proyecto demanda.

¿Tienes un diseño y necesitas asesoría sobre el tipo de protección superficial más adecuada? Nuestro equipo de ingenieros está listo para ayudarte a tomar la mejor decisión, desde el material base hasta el acabado final.

Contáctanos hoy para discutir tu proyecto y obtener una cotización personalizada.