Tal vez no lo sepas, pero los marcos de tus ventanas están fabricados mediante extrusión de aluminio. Este proceso de fabricación no tiene límites: se utiliza en productos que van desde los coches que conducimos hasta nuestros dispositivos electrónicos, lo que lo convierte en una opción popular en numerosas industrias. La extrusión de aluminio es una combinación perfecta de resistencia, flexibilidad y sostenibilidad.

El mercado de la extrusión de aluminio está en auge. Se valoró en 93.400 millones de dólares en 2023 y se espera que casi se duplique para 2033. Este crecimiento no solo es impresionante en cifras; refleja lo crucial que se ha vuelto esta tecnología para fabricar productos más ligeros, resistentes y eficientes. De hecho, más del 75% de todo el aluminio producido a lo largo de la historia sigue en circulación, lo que subraya su papel como una opción sostenible para el futuro.

Esta guía está diseñada para ser tu recurso definitivo. No solo te explicaremos el proceso paso a paso, sino que profundizaremos en cómo elegir el mejor tipo para tu proyecto, analizaremos sus ventajas y limitaciones, y te daremos las claves para seleccionar un proveedor. Al final, tendrás el conocimiento para decidir si la extrusión de aluminio es la elección correcta para tu próxima aplicación.

¿En qué consiste exactamente el proceso de extrusión de aluminio?

Imagina que aprietas un tubo de pasta de dientes. La presión hace que la pasta salga por la boquilla, adoptando su forma circular. La extrusión de aluminio funciona bajo un principio similar, pero a una escala industrial y con un control mucho más preciso.

Es un proceso de fabricación transformativo donde un cilindro de aluminio precalentado (llamado «palanquilla») es forzado a través de la abertura de un molde (llamado «matriz») utilizando una potente prensa hidráulica. Esto puede dar lugar a formas simples, como varillas y ángulos, o a perfiles complejos con múltiples cavidades. La presión aplicada puede variar enormemente, desde unas modestas 100 toneladas hasta impresionantes 15.000 toneladas, con aplicaciones especializadas que pueden llegar a requerir hasta 100.000 psi. Para garantizar que el aluminio sea maleable pero no se funda, la palanquilla se calienta de forma uniforme a aproximadamente 400–500°C.

La velocidad de extrusión se ajusta meticulosamente según la complejidad y el tamaño de la forma deseada, apoyándose en diseños CAD precisos y herramientas especializadas. Es esta combinación de fuerza, calor y diseño lo que permite crear la inmensa variedad de perfiles que vemos en el mundo que nos rodea.

¿Cómo funciona el proceso de extrusión de aluminio? Un recorrido paso a paso

Para entender realmente su potencial, desglosemos el proceso en sus etapas fundamentales. Este flujo de trabajo está optimizado para garantizar calidad, consistencia y eficiencia.

1. Diseño y preparación de la matriz

Todo comienza aquí. La matriz, normalmente fabricada en acero para herramientas resistente como el H13, es el corazón del proceso. Define la forma exacta del perfil final. Antes de su uso, se precalienta a unos 450–500°C para prevenir un choque térmico y garantizar un flujo uniforme del metal. Su diseño es crucial: para perfiles huecos, se utilizan secciones «flotantes» (mandriles) dentro de la matriz. Hoy en día, la simulación por computadora es clave para predecir patrones de flujo y evitar defectos antes de fabricar la matriz física.

2. Precalentamiento de la palanquilla

Las palanquillas de aluminio (cilindros cortados de lingotes más grandes) se calientan en hornos de inducción o de gas hasta alcanzar un rango de 400–500°C para las aleaciones de la serie 6000 (las más comunes). Este paso es crítico: el aluminio debe estar lo suficientemente blando para fluir, pero no fundido. Un calentamiento uniforme es esencial para garantizar propiedades mecánicas consistentes en todo el perfil extruido.

3. Carga en la prensa de extrusión

La palanquilla caliente se transfiere rápidamente a la prensa de extrusión. A menudo se aplica un lubricante o agente de desmoldeo para reducir la fricción y evitar que el aluminio se adhiera al contenedor de la prensa. La palanquilla se coloca en un contenedor precalentado. La capacidad de la prensa (en toneladas) determina el tamaño máximo del perfil que se puede producir.

4. Extrusión: La transformación

Aquí es donde ocurre la magia. Un émbolo (o ariete) hidráulico aplica una presión inmensa, forzando la palanquilla a través de la matriz. El aluminio emerge por el otro lado como un perfil continuo con la forma deseada. Este proceso puede ser:

- Extrusión Directa (la más común): El émbolo empuja la palanquilla a través de una matriz fija.

- Extrusión Indirecta: La matriz se mueve hacia una palanquilla estacionaria, reduciendo la fricción.

5. Enfriamiento (Temple)

Inmediatamente después de salir de la matriz, el perfil se enfría rápidamente mediante temple con aire o agua. Este paso, llamado «quenching», es vital para «congelar» la microestructura del aluminio y lograr las propiedades mecánicas deseadas, especialmente en aleaciones tratables térmicamente.

6. Corte y enderezado

El perfil largo y continuo se corta a la longitud de mesa y luego a las longitudes comerciales solicitadas por el cliente (ej., 6 metros). Luego, se estira mecánicamente para corregir cualquier torcedura o curvatura, alineando los granos del metal y mejorando su resistencia.

7. Tratamiento térmico (opcional, pero frecuente)

Para alcanzar propiedades específicas, los perfiles pueden someterse a tratamientos térmicos como el envejecimiento artificial. Por ejemplo, la aleación 6061 en estado T6 puede alcanzar una resistencia a la tracción de hasta 310 MPa, frente a los 241 MPa en estado T4. Este proceso fortalece aún más el aluminio mediante endurecimiento por precipitación.

¿Qué tipos de procesos de extrusión de aluminio existen?

No todos los perfiles se crean de la misma manera. Dependiendo de las necesidades finales, se elige entre diferentes métodos.

Extrusión en Caliente (El Estándar Industrial)

El proceso que hemos descrito anteriormente. La palanquilla se calienta por encima de su temperatura de recristalización (400–500°C).

- Ventajas: Permite formas complejas y grandes deformaciones. Ideal para volúmenes altos en construcción y automoción.

- Desventajas: Mayor consumo energético por el calentamiento.

Extrusión en Frío

Se realiza a temperatura ambiente o cercana.

- Ventajas: Acabado superficial superior y tolerancias más ajustadas. Aumenta la resistencia por endurecimiento por deformación.

- Desventajas: Requiere fuerzas de prensado mucho mayores y está limitada a formas menos complejas. Común en componentes de precisión para electrónica.

Extrusión Indirecta

Donde la matriz se mueve hacia la palanquilla estacionaria.

- Ventajas: Reduce drásticamente la fricción, permitiendo un control de temperatura más uniforme y una vida útil más larga de la matriz. Perfecta para perfiles delicados o de pared delgada.

- Desventajas: Equipo más complejo y costoso.

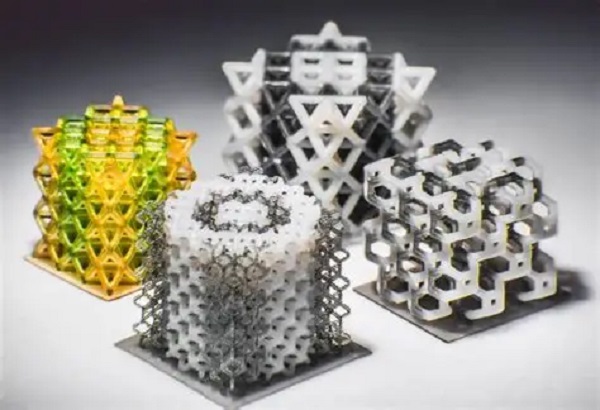

Extrusión Hidrostática

La palanquilla está rodeada por un fluido a presión que transmite la fuerza de manera uniforme.

- Ventajas: Flujo de material extremadamente uniforme, ideal para materiales frágiles o formas que requieren una precisión excepcional.

- Desventajas: Costo de equipo muy alto y configuración compleja. Se usa en sectores de alta tecnología como aeroespacial y médico.

Tabla Comparativa: Extrusión en Caliente vs. en Frío

| Factor | Extrusión en Caliente | Extrusión en Frío |

|---|---|---|

| Temperatura | Alta (400–500°C) | Ambiente o cercana |

| Presión Requerida | Moderada/Alta | Muy Alta |

| Acabado Superficial | Bueno | Superior |

| Propiedades Mecánicas | Buena ductilidad | Alta resistencia (endurecimiento por deformación) |

| Complejidad de Formas | Muy Alta | Limitada |

| Consumo Energético | Alto (por calentamiento) | Bajo |

¿Cómo elegir el tipo de extrusión adecuado para tu proyecto?

Esta decisión es crucial para el éxito de tu producto. Considera estos factores clave:

- Complejidad de la Forma: ¿Es un perfil simple estructural o tiene cavidades, paredes delgadas y detalles intricados? Para lo segundo, la extrusión en caliente es casi siempre la respuesta.

- Propiedades Mecánicas Requeridas: ¿Necesitas máxima resistencia y precisión dimensional? La extrusión en frío podría ser la mejor opción.

- Volumen de Producción: Los altos volúmenes justifican la inversión en matrices complejas para extrusión en caliente, reduciendo el coste por unidad.

- Aleación de Aluminio: La elección de la aleación (6000, 7000, etc.) influye en el proceso. Algunas aleaciones de alta resistencia (como la 7075) solo son extruibles en caliente con equipo especializado.

- Presupuesto: Evalúa el coste total: matriz, proceso, acabados. La extrusión en caliente suele ser más rentable para formas complejas en series medianas/grandes.

En la práctica, la extrusión directa en caliente es la más común, cubriendo alrededor del 80% de las aplicaciones industriales gracias a su versatilidad y equilibrio entre coste y capacidad.

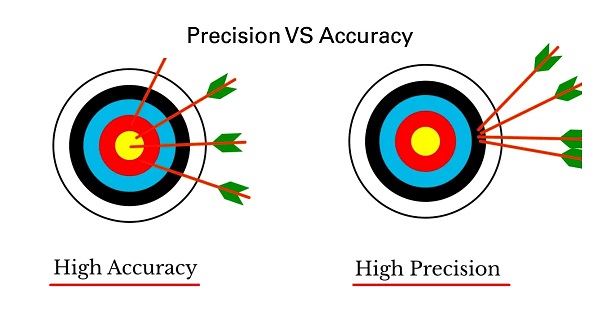

¿Qué afecta a la calidad de una extrusión de aluminio?

La calidad final no es casualidad. Depende del control meticuloso de múltiples parámetros:

- Condición y Diseño de la Matriz: Una matriz desgastada o mal diseñada producirá defectos como rayas o dimensiones inconsistentes.

- Uniformidad de la Temperatura: Tanto en la palanquilla como en la matriz. Variaciones causan flujo desigual y defectos internos.

- Velocidad de Extrusión: Demasiado rápida puede causar grietas superficiales; demasiado lenta reduce la productividad. Debe optimizarse para cada aleación y forma.

- Velocidad y Uniformidad del Enfriamiento (Temple): Un temple no uniforme puede causar pandeo, alabeo y tensiones residuales.

- Relación de Extrusión: Es la relación entre el área de la palanquilla y el área del perfil final. Una relación alta (mayor reducción) refina la estructura del grano (mejora la resistencia) pero requiere más presión y genera más calor por fricción.

- Manejo Post-Extrusión: El estirado, corte y tratamiento térmico deben hacerse con cuidado para no introducir daños o deformaciones.

Dato de Autoridad: Para lograr el temple T66 en aleaciones de la serie 6000, los perfiles deben enfriarse desde unos 500°C hasta casi la temperatura ambiente en un tiempo específico y de manera uniforme. Este control es lo que garantiza la combinación óptima de resistencia y tenacidad.

¿Qué tratamientos y acabados se aplican después de la extrusión?

La extrusión es solo el comienzo. Los tratamientos posteriores definen el rendimiento final y la estética.

Acabados Superficiales (Protección y Estética)

- Anodizado: Espesa la capa natural de óxido del aluminio. Mejora la resistencia a la corrosión y al desgaste, y permite colorear el perfil de manera duradera. Muy usado en arquitectura.

- Pintura en Polvo (Powder Coating): Se aplica electrostáticamente un polvo que se cura con calor. Ofrece una gran durabilidad, una amplia gama de colores y es un proceso más ecológico (bajos COV). Excelente para usos interiores y exteriores.

- Lacado (Painting): Ofrece la máxima personalización de color, ideal para identidad de marca.

- Granallado/Chorreado (Blasting): Limpia y texturiza la superficie, preparándola para otros acabados o dándole un aspecto mate uniforme.

Tratamientos Térmicos (Mejora de Propiedades)

- Envejecimiento Artificial (Age Hardening): Calentar el perfil a temperaturas moderadas (ej., 180°C) durante horas para provocar el endurecimiento por precipitación. Es lo que convierte una aleación 6061 en estado T4 a su estado resistente T6.

- Tratamiento de Solución (Solution Heat Treatment): Calentar a alta temperatura para disolver los elementos de aleación, seguido de un temple rápido. Es el paso previo al envejecimiento artificial para lograr el temple T6.

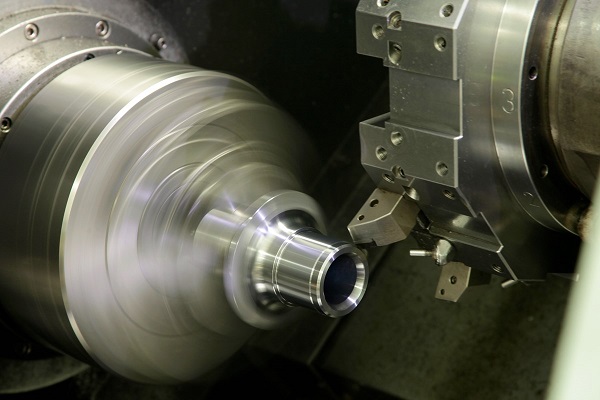

Procesos Mecánicos (Dimensión y Montaje)

- Corte, Taladrado, Fresado (CNC): Para adaptar el perfil a la longitud y formas exactas requeridas por el ensamblaje final.

- Punzonado, Roscado: Crear agujeros o roscas para facilitar el montaje.

¿Qué industrias dependen de la extrusión de aluminio?

La combinación de ligereza, resistencia y diseño flexible hace del aluminio extruido un material omnipresente.

- Construcción y Arquitectura: Marcos de ventanas y puertas, fachadas, barandillas, estructuras para techos. La aleación 6063 es la reina aquí por su acabado superficial.

- Automoción y Transporte: Bastidores, componentes estructurales, rieles, sistemas de disipación de calor para baterías de coches eléctricos. Reducir peso es sinónimo de eficiencia energética.

- Aeroespacial: Estructuras internas, soportes, perfiles largueros. Se usan aleaciones de alta resistencia como la 7075.

- Electrónica: Disipadores de calor (heat sinks) para CPUs y LEDs, carcasas para equipos. La conductividad térmica del aluminio es clave.

- Energía y Solar: Marcos para paneles solares, estructuras para plantas de energía.

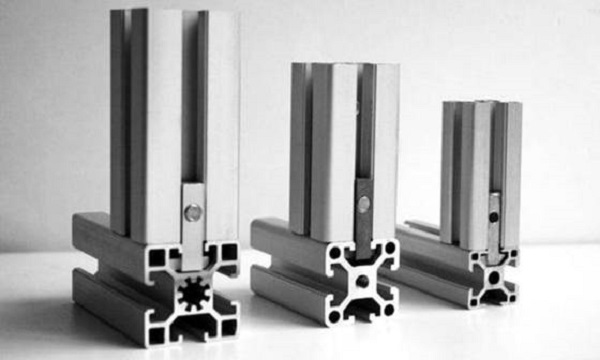

- Bienes de Consumo y Muebles: Desde marcos de bicicletas y equipamiento deportivo hasta muebles modernos y modular (sistemas tipo 80/20).

Preguntas Frecuentes (FAQ)

¿Cuál es la diferencia entre aluminio fundido y aluminio extruido?

La diferencia es fundamental: el aluminio extruido tiene un grano lineal y continuo a lo largo de su longitud, es más denso y tiene mejores propiedades mecánicas direccionales. El aluminio fundido puede mostrar porosidad, un grano más aleatorio y líneas de partición del molde. Visualmente, una pieza fundida suele tener ángulos más suaves y formas más «masivas», mientras que un perfil extruido tiene una sección constante y ángulos más definidos.

¿Se puede soldar el aluminio extruido?

Sí, es perfectamente soldable, especialmente las aleaciones de la serie 6000 (como 6061 y 6063) mediante procesos como soldadura TIG o MIG. Es crucial usar un metal de aporte adecuado y ser consciente de que el calor de la soldadura puede crear una «Zona Afectada por el Calor» (ZAC) más blanda alrededor de la soldadura, que a veces requiere tratamiento térmico posterior.

¿El aluminio extruido se oxida?

No, el aluminio no se oxida (formación de óxido de hierro) como el acero. Sin embargo, puede sufrir corrosión en ciertos entornos (ej., muy alcalinos o con cloruros). Su ventaja es que forma una capa de óxido de aluminio natural, pasiva y protectora. Acabados como el anodizado o el pintado en polvo refuerzan enormemente esta resistencia a la corrosión.

¿Qué aleación de aluminio es la más fuerte para extrusiones?

La aleación 7075 es generalmente considerada la más fuerte entre las comúnmente extruibles, con una resistencia a la tracción que puede superar los 500 MPa en su estado T6. Se usa ampliamente en aplicaciones aeroespaciales de alta tensión. Sin embargo, es más difícil de extrudir y menos resistente a la corrosión que las series 6000.

¿Cuál es el coste aproximado de una extrusión de aluminio?

No hay un precio fijo. Depende de: 1) El coste de la matriz (inversión inicial), 2) La aleación elegida, 3) La complejidad y tamaño del perfil, 4) La cantidad de metros/kilos a producir (economías de escala), y 5) Los tratamientos y acabados posteriores. Un proveedor serio te dará un desglose claro tras analizar tu diseño.

¿Qué es el sistema 80/20?

Es una marca comercial que se ha convertido en un nombre genérico para los sistemas de perfiles de aluminio extruido con ranura en T. Estos perfiles, típicamente de 80×20 mm o dimensiones similares, permiten construir estructuras modulares, bastidores y máquinas usando solo perfiles, tornillos y conectores. Es la esencia de la flexibilidad de diseño que ofrece la extrusión.

Conclusión

La extrusión de aluminio se ha consolidado como un proceso de fabricación indispensable en nuestra era. Su capacidad para crear formas complejas, ligeras y estructuralmente eficientes la convierte en la opción preferida para innovar en sectores que van desde la movilidad eléctrica hasta la arquitectura sostenible.

Mirando hacia el futuro, las tendencias apuntan a una mayor automatización con sensores y IA para un control en tiempo real, el desarrollo de nuevas aleaciones aún más ligeras y resistentes, y una integración más profunda con procesos como la soldadura por fricción-agitación. Todo ello, sin olvidar su pilar fundamental: la sostenibilidad. El hecho de que el aluminio sea infinitamente reciclable con solo una fracción de la energía de producción original, asegura que este proceso no solo esté aquí para quedarse, sino que será clave en la construcción de una economía circular.

Al entender sus principios, variantes y aplicaciones, estás equipado para aprovechar al máximo este versátil proceso y tomar decisiones informadas para tus proyectos, ya sea que busques crear el próximo componente de un vehículo de altas prestaciones o un elegante sistema de mobiliario urbano.

Contacto con Yigu Prototipado Rápido

¿Tienes un proyecto en mente que podría beneficiarse de la extrusión de aluminio? En Yigu Prototipado Rápido, combinamos la versatilidad de la extrusión de aluminio con servicios de mecanizado CNC de alta precisión, tratamientos térmicos y acabados superficiales de calidad.

Ofrecemos soluciones integrales desde el prototipado hasta la producción en serie de baja y media escala, con la flexibilidad para trabajar con diversas aleaciones y geometrías complejas. Nuestro equipo de ingenieros puede asesorarte para optimizar el diseño de tu perfil, garantizando la mejor relación entre funcionalidad, coste y tiempo de entrega.

Contáctanos para discutir tu proyecto y recibir una cotización personalizada. Juntos, podemos transformar tu idea en un producto de aluminio preciso, resistente y listo para el mercado.