La inspección en proceso es un elemento crítico en la manufactura que garantiza que los productos cumplan con los estándares de calidad antes de alcanzar las etapas finales de producción. Este examen preliminar ayuda a identificar defectos y no conformidades de manera temprana, reduciendo significativamente el costo y el tiempo involucrados en retrabajos. En este artículo, exploraremos todo lo que necesitas saber para implementar y optimizar este sistema de control de calidad.

Te guiaré desde los conceptos básicos hasta las aplicaciones prácticas, desglosando los procedimientos clave, las etapas críticas, los tipos de inspección y los beneficios tangibles para tu operación. También abordaremos los desafíos comunes y cómo superarlos, todo con un enfoque centrado en la experiencia del usuario y en los principios de E-E-A-T (Experiencia, Experticia, Autoridad y Confiabilidad).

¿Qué es exactamente una Inspección en Proceso?

La inspección en proceso es un componente vital de la manufactura que implica el examen sistemático de los productos durante su producción para asegurar que cumplan con estándares de calidad predeterminados. Este enfoque proactivo es integral para mantener la integridad del producto y la eficiencia en las líneas de producción.

A diferencia de una inspección final, que actúa como un «policía» al final de la línea, la inspección en proceso funciona como un «entrenador» durante el partido. Su objetivo es corregir desviaciones en tiempo real, evitando que un error en una etapa temprana se propague y cause fallas costosas más adelante. Según datos del American Society for Quality (ASQ), la detección y corrección temprana de defectos puede reducir los costos de calidad hasta en un 50% comparado con la identificación en etapas finales.

Los objetivos primarios de este sistema son:

- Garantizar el Cumplimiento: Asegura que cada componente cumpla con estándares industriales estrictos y especificaciones del cliente.

- Mejorar la Calidad del Producto: Las inspecciones regulares identifican y corrigen defectos en etapas tempranas.

- Reducir Desperdicios: Al detectar errores pronto, se ahorran materiales y recursos.

- Optimizar el Proceso de Producción: La retroalimentación continua conduce a un mejor control y eficiencia del proceso.

- Aumentar la Satisfacción del Cliente: Productos de alta calidad y consistentes generan confianza y lealtad.

¿Cuándo debe realizarse una Inspección en Proceso?

Implementar las verificaciones en puntos estratégicos es crucial para que sean efectivas en la prevención de errores. No se trata de inspeccionar todo, todo el tiempo, sino de identificar y controlar los puntos críticos donde el riesgo de un defecto es mayor o su impacto sería más severo.

Etapas típicas en la producción para una inspección crítica:

- Inspección de Materia Prima: Al llegar, los materiales deben ser revisados por calidad y cumplimiento de especificaciones antes de su uso. Un lote de acero con una aleación incorrecta, por ejemplo, puede comprometer toda una producción.

- Etapa de Procesamiento Inicial: Verificaciones tempranas de precisión dimensional y defectos del material son cruciales. Es el momento de detectar problemas en el torneado, corte o fundición.

- Durante Fases Críticas de Producción: Inspeccionar antes y después de transformaciones significativas (ej., soldadura, tratamiento térmico) o adiciones clave (ej., ensamble de un motor en un chasis).

- Inspección Post-Ensamblaje: Un chequeo detallado asegura que todas las partes se hayan ensamblado correctamente y funcionen según lo previsto.

- Inspección Pre-Embalaje: Antes del embalaje final, se asegura que el producto cumpla con todos los estándares de calidad, sin defectos físicos o funcionales.

¿Qué tipos de Inspección en Proceso se realizan?

Las inspecciones pueden categorizarse ampliamente en visuales, dimensionales y funcionales. Cada una emplea herramientas y tecnologías específicas para lograr evaluaciones exhaustivas y precisas.

Técnicas de Inspección Visual

Son la primera línea de defensa. Los inspectores buscan defectos superficiales, problemas de alineación y el aspecto general. Van más allá de «mirar»; se basan en protocolos estandarizados.

- Tecnologías empleadas: Desde lupas y luces estroboscópicas hasta cámaras de alta resolución y software de visión artificial. Estos sistemas pueden detectar imperfecciones mínimas (rayones, contaminación, soldaduras incompletas) inapreciables para el ojo humano. En la industria electrónica, por ejemplo, la inspección automática óptica (AOI) revisa miles de puntos de soldadura en una placa de circuito en segundos.

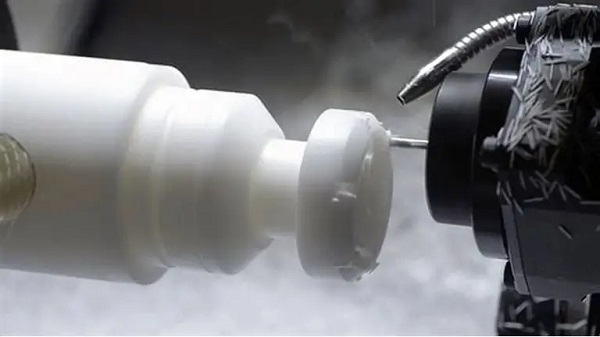

Técnicas de Inspección Dimensional

Miden las dimensiones físicas de los componentes para asegurar que están dentro de las tolerancias especificadas en los planos de ingeniería.

- Herramientas comunes:

- Calibradores y Micrómetros: Para mediciones manuales de precisión.

- Máquinas de Medición por Coordenadas (CMM): Para verificaciones dimensionales complejas en 3D. Son vitales en industrias como la aeroespacial, donde un componente fuera de tolerancia puede tener consecuencias graves.

- Escáneres 3D y Comparadores Ópticos: Ofrecen mediciones rápidas y sin contacto.

Técnicas de Inspección Funcional

Evalúan el rendimiento de un componente o ensamble bajo condiciones que simulan su uso operacional. Un producto puede verse perfecto, pero ¿funciona?

- Pruebas típicas: Pruebas de estrés, de hermeticidad (ej., para piezas de automóvil o dispositivos médicos), pruebas de función eléctrica, ciclado (encendido/apagado).

- Equipos utilizados: Varían ampliamente: probadores de carga, equipos de prueba de fugas, multímetros digitales avanzados, software de simulación (como ANSYS para análisis de elementos finitos).

¿Cómo se lleva a cabo una Inspección en Proceso efectiva?

Requiere planificación meticulosa, ejecución y seguimiento. Aquí tienes una guía paso a paso basada en mejores prácticas de la industria.

Establecer Estándares de Calidad Claros

Los estándares son la base. Deben estar claramente definidos, documentados y ser accesibles para todos, desde ingeniería hasta el piso de producción. Estos a menudo se derivan de:

- Especificaciones del cliente.

- Estándares industriales (ISO 9001, AS9100, IATF 16949).

- Planos y documentos de diseño.

- Lecciones aprendidas de productos anteriores.

Capacitar al Personal de Inspección

Un inspector bien capacitado es tu mejor sensor. La capacitación debe cubrir:

- Técnicas de inspección específicas para el producto.

- Uso correcto y calibración de herramientas.

- Interpretación de planos y estándares.

- Protocolos de seguridad y procedimientos de reporte.

Ejemplo de Capacitación Práctica: En una fábrica de piezas de precisión, los nuevos inspectores pasan una semana midiendo piezas «de prueba» con defectos conocidos, recibiendo retroalimentación inmediata hasta alcanzar un 99% de precisión en la identificación.

Utilizar las Herramientas y Equipos Correctos

La herramienta adecuada marca la diferencia. Esta tabla resume equipos esenciales:

| Categoría | Herramienta/Equipo | Aplicación Principal | Industria Típica |

|---|---|---|---|

| Dimensional | Calibradores, Micrómetros | Medición manual de precisión | General, Mecánica |

| Dimensional | Máquina de Medición por Coordenadas (CMM) | Verificación 3D compleja de alta precisión | Aeroespacial, Automotriz |

| Dimensional/Visual | Comparador Óptico / Escáner 3D | Medición sin contacto y comparación con CAD | Electrónica, Moldes |

| Visual | Sistema de Visión Artificial (AOI) | Detección automática de defectos superficiales | Electrónica, Empaque |

| Prueba de Material | Durómetro | Medición de dureza | Metalurgia, Forja |

| Prueba de Material | Espectrómetro | Análisis de composición química | Fundición, Reciclaje |

| Funcional | Probador de Hermeticidad | Detección de fugas en sellos | Automotriz, Médica |

| Funcional | Probador de Circuitos (ICT/Flying Probe) | Prueba eléctrica de PCBs | Electrónica |

| No Destructiva | Ultrasonido / Corrientes Eddy | Detección de grietas internas | Energía, Aeronáutica |

| Control de Proceso | Software de Control Estadístico de Proceso (SPC) | Monitoreo y análisis de tendencias en tiempo real | Todas (especialmente alta volumen) |

¿Cuáles son los beneficios clave de la Inspección en Proceso?

Los beneficios van más allá de «encontrar defectos». Se traducen en ventajas competitivas tangibles:

- Rentabilidad: La regla del «$1-$10-$100» es clásica en calidad: Corregir un defecto en diseño cuesta $1, en producción $10, y después de enviado al cliente, $100 o más en retrabajo, logística y daño reputacional. La inspección en proceso ataca el costo de $10.

- Control de Calidad Mejorado: Es un control continuo, no una muestra al final. Esto permite un ajuste dinámico del proceso, manteniendo la calidad de manera consistente.

- Reducción de Retrasos en Producción: Al detectar un desvío en tiempo real, se puede detener una línea o lote específico, evitando que se produzcan horas o días de producto no conforme que luego requieran reprocesamiento masivo.

- Cumplimiento Normativo Robustecido: Facilita la auditoría y demuestra un sistema de calidad proactivo, crucial para industrias reguladas (médica, alimentaria, aeronáutica).

- Confianza del Cliente y del Equipo: Los clientes reciben productos consistentes. Internamente, los operarios reciben retroalimentación inmediata sobre su trabajo, empoderándolos y mejorando la moral.

¿Qué desafíos enfrenta la Inspección en Proceso y cómo superarlos?

Reconocer los obstáculos es el primer paso para gestionarlos.

| Desafío | Estrategia de Mitigación |

|---|---|

| Asignación de Recursos (tiempo/personal) | Automatizar tareas repetitivas con visión artificial. Implementar un sistema de muestreo estadístico inteligente (AQL) en puntos no críticos. |

| Necesidad de Capacitación Especializada | Crear programas de capacitación modular internos («universidad de calidad»). Utilizar realidad aumentada (AR) para guiar a inspectores novatos en tiempo real. |

| Integración en Procesos Existentes | Diseñar estaciones de inspección «en línea» que no rompan el flujo. Utilizar equipos portátiles (CMMs de brazo) para inspecciones flexibles. |

| Mantenimiento de Equipos | Implementar un programa de calibración y mantenimiento predictivo basado en el uso real, no solo en el tiempo. |

| Adaptación a Nuevos Estándares | Asignar un «responsable de normas» en el equipo de calidad que monitoree cambios y actualice procedimientos. |

¿Cuáles son errores comunes y cómo evitarlos?

Error Común #1: Falta de Estándares Visuales Objetivos.

- Problema: «El producto se ve bien» es subjetivo.

- Solución: Crear muestras físicas de límite (limites samples): una pieza «buena», una «mala aceptable» (mínimo) y una «mala rechazable». Esto alinea criterios entre inspectores.

Error Común #2: No utilizar datos para decisiones (falta de SPC).

- Problema: Reaccionar a cada defecto de forma aislada, sin ver tendencias.

- Solución: Implementar Control Estadístico de Proceso (SPC). Gráficos de control (como X-bar y R) muestran si un proceso es estable y capaz. Una medición fuera de los límites de control (LCS/LCI) indica que el proceso tiene un problema, no solo esa pieza.

Error Común #3: Mala comunicación con proveedores.

- Problema: La materia prima defectuosa arruina todo el esfuerzo interno de inspección.

- Solución: Establecer acuerdos de calidad claros con proveedores clave. Realizar auditorías conjuntas y compartir datos de inspección de entrada. Considerar programas de desarrollo de proveedores para alinear estándares.

Implementación en Industrias Específicas: Casos Prácticos

- Industria Automotriz: En la línea de ensamblaje de carrocerías, se usan sistemas de visión 3D robóticos para verificar la geometría y la correcta instalación de cada panel y componente de seguridad en tiempo real. Una desviación de 1 mm en el marco de una puerta se detecta y corrige inmediatamente.

- Industria Electrónica: Para una placa de circuito impreso (PCB), la inspección en proceso incluye: AOI post-soldadura, prueba de circuito en circuito (ICT) para verificar componentes y conexiones, y una prueba funcional (FCT) del módulo completo. Cada etapa filtra defectos específicos.

- Industria Farmacéutica: Aquí, la inspección es sinónimo de validación. Se monitorean parámetros críticos como peso de comprimidos, uniformidad de contenido, dureza y disolución en cada lote. Los equipos (como comprimidoras) están validados y monitoreados en línea para garantizar que cada tableta cumpla con las especificaciones registradas ante organismos como la FDA.

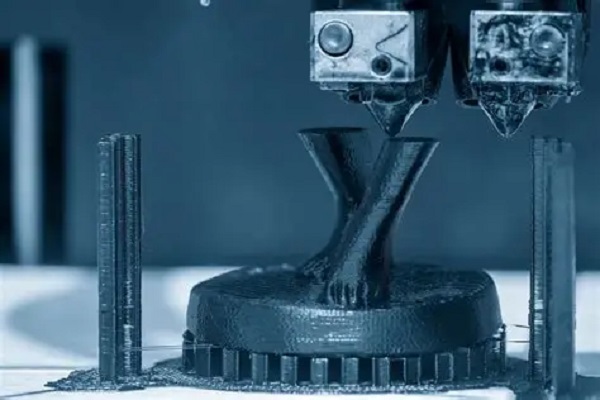

- Mecanizado y Manufactura de Precisión: En empresas líderes como Yigu Prototipado Rápido, la inspección en proceso es integral. Para una pieza mecanizada de alta tolerancia:

- Primera pieza: Verificación completa con CMM contra el modelo CAD.

- Durante la producción: Muestreo periódico con micrómetros digitales y calibradores.

- Verificación de características críticas: Uso de galgas personalizadas (go/no-go gauges) para un chequeo rápido por el operario.

Este sistema multinivel asegura que cada proyecto, desde prototipos hasta series medias, cumpla con los requerimientos exactos del cliente.

Tendencias Futuras e Innovaciones

El futuro de la inspección es predictivo, conectado y autónomo.

- IA y Aprendizaje Automático: Los algoritmos no solo encuentran defectos conocidos; aprenden a identificar anomalías nuevas basándose en millones de imágenes, prediciendo fallas en equipos (mantenimiento predictivo).

- IoT y Datos en Tiempo Real: Sensores en máquinas de moldeo por inyección, por ejemplo, envían datos de presión y temperatura a la nube. Si los parámetros se desvían, el sistema alerta antes de que se produzcan piezas defectuosas.

- Gemelos Digitales (Digital Twins): Se crea un modelo virtual idéntico al proceso físico. La inspección en proceso alimenta datos al gemelo, permitiendo simular el impacto de cualquier cambio (nueva herramienta, diferente material) en la calidad final, sin detener la producción real.

- Robótica Colaborativa (Cobots): Cobots con cámaras y sensores pueden trabajar junto a operarios humanos, realizando tareas de inspección repetitivas y ergonómicamente complejas, liberando al personal para tareas de análisis y decisión de mayor valor.

Preguntas Frecuentes (FAQ)

¿La inspección en proceso retrasa la producción?

Al contrario, bien implementada, la acelera a largo plazo. Evita paradas masivas por lotes completos defectuosos y reduce drásticamente el tiempo de retrabajo. La clave es diseñar puntos de inspección eficientes, a menudo integrados en el ciclo de trabajo del operario.

¿Puede reemplazar la inspección en proceso a una inspección final?

No del todo. Son complementarias. La inspección en proceso controla el proceso, mientras que la final verifica el producto. La primera minimiza los defectos que llegan a la segunda, haciendo la inspección final más rápida y confiable, a menudo enfocada en aspectos de empaque y funcionalidad general.

¿Qué es más importante, la frecuencia o la profundidad de la inspección?

Depende del riesgo. Para una característica crítica de seguridad (ej., el torque de los pernos de un volante), se requiere alta frecuencia y profundidad (100% verificado, con datos registrados). Para un defecto cosmético menor, un muestreo estadístico puede ser suficiente. Un análisis de Modo y Efecto de Falla (AMEF/FMEA) ayuda a determinar esto.

¿Cómo justificar la inversión en equipos de inspección automatizada?

Con un análisis de retorno de inversión (ROI) basado en datos. Calcula el costo anual actual de: retrabajos, scrap, quejas de clientes, tiempo extra por reprocesos y posibles multas por no conformidad. Compara este monto con el costo del equipo y su mantenimiento. La automatización también libera personal para tareas más estratégicas y mejora la consistencia, reduciendo el riesgo de error humano.

¿Qué software es esencial para gestionar la inspección en proceso?

Un buen Sistema de Gestión de Calidad (QMS) es central. Herramientas como software SPC para análisis de tendencias, sistemas MES (Manufacturing Execution System) para rastrear piezas en la línea, y plataformas de gestión de datos de medición (MDM) que conectan directamente con CMMs y otros equipos, son inversiones que transforman datos en información accionable.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que la calidad no es un paso final, sino un proceso integrado. Nuestro compromiso con la excelencia en la manufactura se refleja en nuestros rigurosos sistemas de inspección en proceso, respaldados por tecnología de punta y un equipo de ingenieros especializados.

Si estás buscando un partner para el desarrollo de prototipos de alta precisión o series de producción que garanticen la más estricta adherencia a tus especificaciones, somos tu solución.

- Servicios: Mecanizado CNC, Fabricación de Moldes por Inyección, Impresión 3D Industrial, Estampado de Metales, Control de Calidad Integral.

- Compromiso: Cada proyecto se maneja con un protocolo de inspección en proceso personalizado, asegurando que recibas piezas que no solo cumplen, sino que superan tus expectativas.

Contáctanos hoy mismo para discutir tu proyecto y recibir una cotización detallada. Juntos, podemos convertir tus diseños en productos impecables.