Si estás buscando una forma de mejorar la durabilidad, funcionalidad o apariencia de un componente, la metalización podría ser la solución que aún no has considerado plenamente. Este proceso, que consiste en aplicar una capa metálica fina sobre una superficie, va mucho más allá de un simple recubrimiento decorativo. En este artículo, te guiaré, desde mi experiencia en ingeniería de producto, a través de todo lo que necesitas saber: cómo funciona realmente el proceso, qué método elegir según tu material y objetivos (desde ABS hasta acero), y cómo se aplica en industrias clave como la automotriz, aeroespacial y electrónica. Hablaremos no solo de teoría, sino de parámetros críticos como el espesor del recubrimiento y la preparación de la superficie, factores que marcan la diferencia entre un resultado exitoso y uno defectuoso. Al final, tendrás una comprensión clara para decidir si la metalización es la tecnología adecuada para tu próximo proyecto y cómo implementarla efectivamente.

¿Qué es exactamente el proceso de metalización?

No escuchamos tanto sobre «metalización» como sobre otros acabados, pero en mi experiencia, es un caballo de trabajo silencioso de la industria. En esencia, es un conjunto de técnicas para depositar una capa delgada de metal sobre un sustrato, que puede ser metálico o no metálico. Imagina darle a una pieza de plástico la apariencia conductiva y resistente del aluminio, o reforzar una pieza de acero para que soporte entornos marinos extremos. Ese es el poder de la metalización.

Su valor fundamental radica en que no es una simple capa de pintura. Estamos hablando de transferir propiedades metálicas intrínsecas a la superficie: conductividad eléctrica, resistencia térmica, barrera contra la corrosión y dureza mecánica. Esto lo distingue de un recubrimiento orgánico. Mientras una pintura protege cubriendo, un recubrimiento metálico se integra funcionalmente a la pieza.

Un dato de autoridad: El proceso tiene raíces históricas profundas. El químico alemán Justus von Liebig sentó las bases en 1835 al desarrollar un método para platear vidrio y crear espejos, la génesis de lo que hoy conocemos como metalización al vacío. Este avance permitió, por primera vez, metalizar superficies no metálicas de manera efectiva, abriendo un mundo de posibilidades.

¿Cómo funciona realmente la metalización? Una mirada paso a paso

El éxito del proceso depende de una secuencia lógica y rigurosa. No se trata solo de aplicar metal; se trata de preparar, unir y acabar. Como ingeniero, siempre insisto en que el 50% del resultado está en la preparación.

- Preparación de la Superficie (La base de todo): Este es el paso más crítico y a menudo subestimado. Cualquier contaminante (grasa, polvo, óxido) comprometerá la adhesión. El proceso típico incluye:

- Limpieza profunda: Con disolventes o baños alcalinos.

- Acondicionamiento: Mediante granallado o arenado para crear una micro-rugosidad que ancle mecánicamente el recubrimiento, o grabado químico para activar la superficie a nivel molecular.

- Activación: Para plásticos, a menudo se aplica una capa base conductora (primero) para permitir procesos posteriores como el electrodepositado.

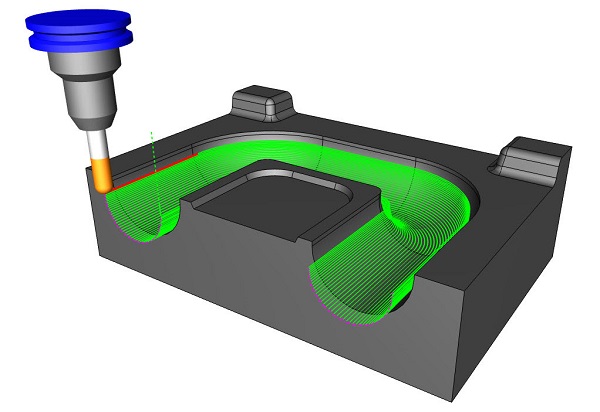

- Aplicación del Recubrimiento (El corazón del proceso): Aquí es donde elegimos la técnica. El metal (aluminio, zinc, cobre, plata, etc.) se deposita mediante:

- Proyección Térmica: El metal (en alambre o polvo) se funde y se proyecta a alta velocidad contra la superficie.

- Metalización al Vacío: El metal se vaporiza en una cámara de vacío y se condensa uniformemente sobre la pieza fría.

- Electrodepositado (Galvanoplastia): Se usa una corriente eléctrica para reducir iones metálicos de una solución y depositarlos sobre el sustrato (que debe ser conductor).

- Acabado y Control de Calidad: Tras la aplicación, puede ser necesario un curado térmico para mejorar la adhesión. Luego, se mide escrupulosamente el espesor del recubrimiento y se realizan pruebas de adhesión (como la prueba de la rejilla de cortes según norma ASTM D3359) para garantizar la integridad.

¿Cuáles son los principales métodos de metalización y cuál te conviene?

Cada proyecto tiene sus necesidades. Esta tabla te ayudará a tener una visión comparativa rápida:

| Método | Mecanismo Clave | Mejor Para… | Ventajas Principales | Consideraciones |

|---|---|---|---|---|

| Proyección Térmica | Metal fundido proyectado a alta velocidad. | Grandes estructuras (puentes, torres), componentes sujetos a desgaste. | Alta resistencia a la corrosión y al desgaste, ideal para áreas extensas. | Equipamiento costoso, rugosidad superficial elevada. |

| Metalización al Vacío | Vaporización y condensación en vacío. | Piezas plásticas decorativas (automotriz, juguetes), recubrimientos reflectantes. | Acabado extremadamente liso y uniforme, perfecto para geometrías complejas. | Alto costo inicial, limitado a capas delgadas. |

| Electrodepositado | Deposición por corriente eléctrica en baño químico. | Componentes electrónicos, joyería, piezas automotrices de precisión. | Alta precisión y control del espesor, acabados decorativos brillantes. | Solo para materiales conductores, gestión de residuos químicos. |

| Galvanizado por Inmersión | Inmersión en zinc fundido. | Estructuras de acero para construcción, infraestructura. | Protección contra corrosión excepcional y duradera (barrera y sacrificio). | El calor puede deformar piezas delgadas, aspecto menos controlable. |

| Proyección en Frío | Partículas metálicas aceleradas a velocidades supersónicas. | Reparación de componentes aeroespaciales sensibles al calor, sustratos termo-sensibles. | No afecta las propiedades del sustrato (sin calor), alta densidad del recubrimiento. | Limitado a metales dúctiles, eficiencia de depósito variable. |

Un caso práctico desde mi experiencia: Para un cliente que necesitaba proteger un chasis de acero de un vehículo especial para minería contra la corrosión extrema por químicos, descartamos la pintura epóxica. Optamos por una doble estrategia: galvanizado por inmersión para la protección catódica, seguido de una proyección térmica de aluminio como barrera adicional. El resultado fue una vida útil estimada tres veces mayor que la del acabado estándar.

¿Qué parámetros son cruciales para un resultado óptimo?

Más allá de elegir el método, debes controlar estos factores:

- Espesor de la Capa: No es «cuanto más, mejor». Varía típicamente entre 80 y 150 micrómetros (µm). Para una pieza decorativa de plástico, con 1-2 µm de aluminio al vacío basta. Para un rodillo en una trituradora, necesitarás 300 µm o más de carburo de tungsteno proyectado térmicamente.

- Adhesión (Fuerza de Unión): Es la métrica de calidad por excelencia. Se mide en MPa (Megapascales). Un buen recubrimiento proyectado térmicamente puede superar los 50 MPa de adhesión. Una adhesión pobre hará que el recubrimiento se descascare.

- Porosidad: Una capa porosa será una autopista para la corrosión. La proyección en frío y el electrodepositado suelen ofrecer densidades cercanas al 99%, mientras que la proyección térmica puede requerir selladores posteriores.

- Compatibilidad Material: La expansión térmica diferencial entre el sustrato y el metal de recubrimiento es crítica. Recubrir aluminio con níquel sin considerar este factor puede generar grietas por tensión en servicio.

¿Qué materiales se pueden metalizar? (Más allá del metal)

Aquí es donde la metalización brilla por su versatilidad:

- Plásticos (ABS, PC, Nylon): El caballo de batalla para piezas decorativas y ligeras. Se usa una capa base para asegurar la adhesión, luego aluminio al vacío, y finalmente una laca de protección. Piénsalo en los marcos cromados de los automóviles o en los interruptores de luz.

- Vidrio: Para crear espejos o superficies reflectantes conductoras, usando casi exclusivamente metalización al vacío con aluminio o plata.

- Cerámicos y Compuestos: En electrónica de alta gama, se metalizan sustratos cerámicos para crear pistas conductoras o zonas de disipación de calor en circuitos.

- Metales (Acero, Aluminio, Titanio): Sí, también se metalizan metales. El objetivo suele ser cambiar las propiedades superficiales: aplicar una capa de cromo duro sobre acero para resistir el desgaste, o recubrir aluminio con estaño para mejorar la soldabilidad.

¿Cuáles son las aplicaciones industriales más impactantes?

La metalización no es un lujo, es una solución de ingeniería. Estas son algunas aplicaciones clave:

- Aeroespacial: Se utiliza proyección térmica de aleaciones de MCrAlY sobre álabes de turbinas para crear una barrera térmica (TBC) que permite que los motores funcionen a temperaturas más altas, mejorando la eficiencia.

- Automotriz: Desde los faros reflectantes (plástico metalizado al vacío) hasta los componentes del motor recubiertos para reducir la fricción, la metalización es ubicua.

- Electrónica: El electrodepositado de oro o estaño en los conectores y pistas de circuitos impresos es fundamental para asegurar una conductividad confiable y resistencia a la oxidación.

- Infraestructura y Energía: El revestimiento de zinc (proyección térmica) en los soportes de acero de puentes y torres de transmisión es, a menudo, la solución más rentable y duradera contra la corrosión atmosférica, superando los 30 años de vida útil en ambientes agresivos.

¿Existen alternativas a la metalización?

Por supuesto. La elección depende del requisito específico:

- Anodizado: Excelente para aluminio, aumenta la dureza superficial y permite coloración, pero no añade una capa metálica diferente.

- Pintura en Polvo: Ofrece una gran variedad de colores y texturas con buena protección química, pero sin conductividad eléctrica o propiedades metálicas.

- Recubrimiento por Inmersión (Dip Coating): Simple y económico para piezas pequeñas, pero con limitaciones en durabilidad y propiedades funcionales.

Conclusión: ¿Es la metalización para tu proyecto?

La metalización es una tecnología de alto valor añadido que resuelve problemas complejos de durabilidad, funcionalidad y estética. No es la opción más barata para todo, pero cuando se necesita protección extrema, conductividad o un acabado metálico de alta calidad sobre materiales diversos, su costo se justifica ampliamente por el aumento en la vida útil y el rendimiento del producto.

Mi recomendación es clara: define primero la necesidad crítica (¿es resistir salpicaduras de ácido? ¿Es lograr un brillo espejo en plástico? ¿Es hacer que una fibra de carbono sea conductora?). Luego, con esos parámetros, evalúa los métodos. Un buen proveedor de servicios de metalización debe poder guiarte en este análisis y realizar muestras de validación.

FAQ (Preguntas Frecuentes)

- ¿La metalización es lo mismo que el galvanizado?

No exactamente. El galvanizado (por inmersión en caliente) es un tipo específico de metalización donde el acero se sumerge en zinc fundido. La «metalización» es el término genérico que incluye al galvanizado y a muchos otros procesos (proyección, vacío, electrodepositado). - ¿Se puede metalizar un metal con otro metal?

Absolutamente. Es una práctica muy común. Por ejemplo, se electrodeposita cromo sobre acero para crear un superficie dura y resistente a rayones (como en los cilindros hidráulicos), o se proyecta níquel-aluminio sobre una aleación de titanio para mejorar su resistencia a la oxidación a alta temperatura. - ¿Qué tan gruesa es la capa de metalización?

El espesor varía enormemente según el método y la aplicación. Puede ir desde menos de 1 micrómetro (0.001 mm) en metalizaciones al vacío decorativas, hasta varios milímetros en recubrimientos de proyección térmica para reconstruir componentes desgastados. El rango típico para protección funcional está entre 50 y 200 micrómetros. - ¿La metalización es conductora de electricidad?

Sí, en la mayoría de los casos. Una de sus principales funciones es convertir una superficie no conductora (como un plástico) en conductora. Esto es esencial para el blindaje electromagnético (EMI/RFI) de carcasas electrónicas. La conductividad dependerá del metal usado (cobre y plata son excelentes) y de la densidad de la capa. - ¿Cuánto dura el proceso completo de metalización?

El tiempo es muy variable. Un lote de pequeñas piezas plásticas para metalización al vacío (incluyendo preparación, aplicación y lacado) puede tomar de 2 a 4 horas. En cambio, el galvanizado por inmersión de grandes vigas de acero puede ser cuestión de minutos por pieza, pero la proyección térmica manual de una estructura grande puede llevar días. La preparación de la superficie suele ser la fase que más tiempo consume.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, entendemos que la elección del acabado correcto puede definir el éxito de tu producto. No ofrecemos solo un servicio, ofrecemos asesoría experta para ayudarte a seleccionar la tecnología de metalización óptima para tus prototipos y series de producción.

Nuestros servicios de metalización y acabados superficiales incluyen:

- Metalización al Vacío para piezas plásticas con alto impacto visual.

- Cromado (Electrodepositado de Cromo) para piezas metálicas con brillo espejo y dureza.

- Proyección Térmica (Arc Spray, Flame Spray) para protección contra corrosión y desgaste extrema.

- Galvanoplastia (Zinc, Níquel, Estaño, Cobre) para funcionalidad electrónica y protección.

- Anodizado para aluminio de alta calidad.

¿Tienes un proyecto en mente? Envíanos los archivos CAD de tu pieza y los requisitos específicos (entorno de uso, propiedad deseada, aspecto). Nuestro equipo de ingenieros te recomendará el proceso más adecuado y te proporcionará un presupuesto competitivo en menos de 24 horas.