Si trabajas con piezas de acero, hierro o cobre, seguro te has preguntado cómo protegerlas de la temida corrosión sin alterar sus dimensiones o propiedades. Existen muchos métodos, pero hay uno que destaca por su combinación única de funcionalidad, estética y rentabilidad: el óxido negro. En este artículo, no solo te explicaremos en qué consiste este proceso químico, sino que también profundizaremos en cuándo usarlo, cómo se aplica y por qué podría ser la solución ideal para tus proyectos de fabricación. Vamos más allá de la teoría con datos concretos, casos reales y comparaciones prácticas que te ayudarán a tomar la mejor decisión.

Resumen

El recubrimiento de óxido negro es un proceso de acabado superficial por conversión química. En lugar de añadir una capa externa (como la pintura), transforma la superficie del metal en un óxido protector—usualmente magnetita (Fe₃O₄) en el caso de los metales ferrosos. Este tratamiento ofrece una excelente resistencia a la corrosión, un acabado mate negro uniforme y, crucialmente, no altera significativamente las dimensiones de la pieza, ya que el crecimiento de la capa es de apenas 1-2 micrómetros.

Sus principales ventajas incluyen la reducción de reflejos, cierta resistencia a la abrasión, mantenimiento de la conductividad eléctrica y una mejor disipación del calor. Es ampliamente utilizado en industrias como la automotriz, médica, óptica y de fabricación de armas, donde el rendimiento y la estética son clave. Sin embargo, no es un proceso universal: tiene sus limitaciones en cuanto a materiales compatibles y requiere un sellado posterior con aceite o cera para maximizar su durabilidad.

A lo largo de esta guía, recorreremos el proceso paso a paso, analizaremos sus variantes, compararemos con otras alternativas y te daremos las claves para determinar si el óxido negro es la opción correcta para tu aplicación específica.

¿Qué es exactamente el recubrimiento de óxido negro?

Imagina que la superficie de una pieza de acero se transforma, a nivel molecular, en una armadura protectora. Eso es esencialmente el óxido negro: un revestimiento de conversión química que se genera cuando el metal reacciona con una solución oxidante controlada. El resultado no es un «adhesivo» sobre la pieza, sino una parte integral de ella.

- La química básica: Para el acero y el hierro, la reacción produce óxido de hierro (II,III) o magnetita (Fe₃O₄), el mismo mineral natural conocido por sus propiedades magnéticas. Esta capa es porosa, lo que permite la posterior impregnación de un sellante, pero es químicamente estable y actúa como barrera contra el oxígeno y la humedad.

- Más allá del hierro: El proceso se adapta a otros materiales. Para el cobre y sus aleaciones (latón, bronce), se forma óxido cúprico (CuO), logrando un acabado negro profundo. Para el zinc, se genera óxido de zinc (ZnO). Estos procesos para metales no ferrosos a menudo se conocen por nombres comerciales como Ebonol C (para cobre) y Ebonol Z (para zinc), desarrollados por especialistas como MacDermid Enthone.

- Un poco de historia: Es una técnica centenaria, evolucionada desde procesos como el «azulado» («bluing») usado en armas de fuego. El óxido negro ofrece una protección superior y un acabado más uniforme que estos métodos tradicionales.

Dato de autoridad: Según la ASTM International (American Society for Testing and Materials), los procesos de óxido negro están estandarizados para garantizar la consistencia en propiedades como el espesor y la resistencia a la corrosión, siendo referentes clave para la industria (por ejemplo, estándares como ASTM D769).

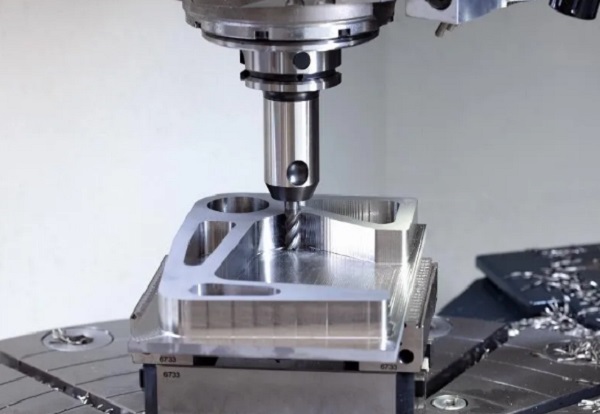

¿Cómo funciona el proceso de óxido negro? Una mirada paso a paso

El éxito del recubrimiento depende de un procedimiento meticuloso. Como experto en procesos de fabricación, te puedo asegurar que saltarse un paso puede comprometer toda la pieza. Este es el flujo típico en un entorno industrial profesional:

- Limpieza profunda: Todo comienza aquí. La pieza debe quedar absolutamente libre de grasa, aceite, polvo o óxido suelto. Se usan baños alcalinos, desengrasantes o limpieza ultrasónica. Cualquier contaminante impedirá una reacción uniforme.

- Enjuague: Se eliminan todos los residuos del agente limpiador con agua. Este paso es crítico para evitar contaminar el baño de óxido negro.

- Inmersión en la solución negruzca: Aquí ocurre la magia. La pieza se sumerge en un baño químico caliente (o a temperatura ambiente, según la variante). La solución contiene sales oxidantes, hidróxido de sodio, nitratos y nitritos que desencadenan la reacción de conversión.

- Control de temperatura y tiempo: Este es el corazón del proceso. Dependiendo del material y del resultado deseado, la pieza permanece sumergida entre 2 y 30 minutos a una temperatura específica y rigurosamente controlada.

- Enjuague final: Se detiene la reacción química al retirar la pieza y enjuagarla con agua.

- Sellado (el paso NO negociable): La capa de óxido es porosa. Para sellar esos microporos y brindar una resistencia a la corrosión duradera, la pieza se impregna inmediatamente con un aceite, cera o lacra protectora. Este es el verdadero escudo contra la humedad. En aplicaciones de alto rendimiento, este sellado debe renovarse periódicamente a lo largo de la vida útil de la pieza.

Variantes clave: ¿Caliente, templado o frío?

No todos los óxidos negros son iguales. La temperatura del baño define las propiedades finales:

| Variante | Temperatura del Baño | Ventajas | Desventajas | Mejor para… |

|---|---|---|---|---|

| Óxido Negro Caliente | 138-143 °C (280-290 °F) | Máxima durabilidad, adhesión y resistencia a la corrosión. Acabado más uniforme y estable. | Requiere equipo industrial, genera vapores cáusticos, proceso más energético. | Piezas críticas en automoción, herramientas, hardware de calidad. |

| Óxido Negro a Media Temperatura | 90-120 °C (194-248 °F) | Buen equilibrio. Menos vapores que el proceso caliente, mejor control. | Resistencia a la corrosión ligeramente inferior a la del proceso caliente. | Entornos con restricciones de seguridad o para aceros inoxidables (requiere sales de azufre adicionales). |

| Óxido Negro en Frío | 20-30 °C (68-86 °F) | Se puede hacer in situ o en talleres pequeños. Bajo costo inicial. Usa compuestos de selenio/cobre. | Baja resistencia al desgaste y a la abrasión. La capa se raya con facilidad. Protección anticorrosiva limitada. | Aplicaciones estéticas o para piezas con poco desgaste mecánico. Prototipado rápido. |

Experiencia en campo: En nuestro trabajo con Yigu Prototipado Rápido, hemos visto cómo clientes que buscan funcionalidad eligen el proceso caliente para componentes de transmisión, mientras que para un prototipo visual de un accesorio de consumo, el proceso en frío puede ser una solución rápida y económica.

¿Cuáles son las ventajas clave del óxido negro?

Elegir el acabado correcto es una decisión técnica. Estas son las ventajas tangibles que ofrece el óxido negro:

- Protección anticorrosiva efectiva: La capa de óxido, una vez sellada, forma una barrera excelente. En un entorno de humedad controlada, puede proteger piezas durante años.

- Estabilidad dimensional excepcional: El crecimiento de la capa es de solo 1-2 µm. Esto es crucial para engranajes, tornillería de precisión y componentes mecanizados donde una micra de más puede causar interferencias.

- Aspecto y funcionalidad estética: El acabado mate negro uniforme es altamente valorado. Además, minimiza los reflejos y el deslumbramiento, razón por la cual es el estándar para instrumentos quirúrgicos y componentes ópticos.

- Propiedades mecánicas mejoradas: Reduce ligeramente la fricción y tiene cierto efecto anti-adherencia («anti-galling»), útil en partes que rozan entre sí.

- Conductividad y disipación: A diferencia de la pintura o el recubrimiento en polvo, no aísla eléctricamente. También mejora la emisividad térmica, ayudando a disipar el calor.

- Rentabilidad: Es uno de los procesos de acabado protector más económicos para lotes medianos y grandes, especialmente comparado con el niquelado electrolítico o el PVD.

¿Y sus desventajas? Limitaciones a considerar

Para ser justos, debemos ver la imagen completa. El óxido negro no es una solución mágica:

- Dependencia del sellado: Sin el aceite o cera posterior, su resistencia a la corrosión se reduce drásticamente. Es un proceso de dos etapas indispensables.

- Compatibility limitada de materiales: El «verdadero» proceso óxido negro es óptimo para metales ferrosos (aceros, hierro fundido). Para aceros inoxidables, cobre o zinc, se requieren procesos especializados y los resultados pueden variar. No es aplicable al aluminio (para él se usa la anodización negra).

- Resistencia a la abrasión moderada: La capa es delgada y puede rayarse o desgastarse con el uso mecánico intenso, especialmente en la variante «en frío».

- Preparación superficial exigente: Cualquier falla en la limpieza inicial se traducirá en un recubrimiento defectuoso o irregular.

¿Óxido negro u otro acabado? Comparativa profesional

Tomar la decisión correcta implica comparar. Esta tabla te ayudará a situar al óxido negro frente a otras alternativas comunes para metales:

| Acabado | Espesor Añadido | Resistencia a la Corrosión | Apariencia | Coste Relativo | Notas Clave |

|---|---|---|---|---|---|

| Óxido Negro | Muy bajo (1-2 µm) | Moderada-Alta (con sellado) | Negro mate/satinado | Bajo | Mejor estabilidad dimensional. Requiere sellado. |

| Fosfatado | Medio (5-15 µm) | Moderada | Gris mate | Bajo-Medio | Buena base para pintura. Menos estético. |

| Galvanizado (Zinc) | Medio-Alto (5-25 µm) | Buena-Excelente (prot. catódica) | Plateado brillante/mate | Bajo-Medio | Protección sacrificial. Acabado más grueso. |

| Niquelado Químico | Medio (5-25 µm) | Excelente | Plateado metálico brillante/mate | Medio-Alto | Dureza y resistencia al desgaste excepcionales. |

| Pintura en Polvo | Alto (50-150 µm) | Muy Buena | Amplia gama de colores/texturas | Medio | Aisla eléctrica y térmicamente. Mayor impacto dimensional. |

Análisis experto: Si tu prioridad es mantener tolerancias ajustadas y necesitas un acabado negro funcional, el óxido negro es imbatible. Si la protección máxima contra el óxido en entornos hostiles es lo principal, el galvanizado o niquelado pueden ser superiores, aunque añadan más espesor.

¿Para qué aplicaciones concretas es ideal el óxido negro?

Su combinación de beneficios lo hace omnipresente en la industria. Estos son algunos ejemplos donde brilla:

- Hardware y componentes mecánicos: Tornillos, tuercas, arandelas, resortes y herramientas se benefician de la protección sin alterar sus roscas o dimensiones.

- Industria médica: Es el estándar para pinzas, bisturís, tijeras quirúrgicas y componentes de equipos, donde el anti-reflejo y la facilidad de esterilización son vitales.

- Automoción y aerospacial: Partes del motor, brazos de suspensión, elementos del sistema de frenos y componentes interiores que requieren un acabado durable y de precisión.

- Bienes de consumo y óptica: Cámaras, binoculares, elementos decorativos metálicos y ferretería de diseño aprovechan su estética y durabilidad.

- Electrónica: Para disipadores de calor, chasis o conectores donde se necesita conductividad térmica/eléctrica y un acabado profesional.

Conclusión: ¿Deberías usar óxido negro en tu próximo proyecto?

La respuesta depende de tres factores clave: el material de tu pieza, su aplicación final y tus prioridades (costo, dimensión, resistencia, estética).

- Elige óxido negro si: Trabajas con aceros, hierro o cobre; necesitas máxima precisión dimensional; buscas un acabado negro mate funcional y rentable; y estás dispuesto a incluir el sellado en el mantenimiento.

- Considera otras alternativas si: Tu pieza es de aluminio (anodiza); operará en un ambiente marino o muy corrosivo (prioriza el galvanizado); requiere una dureza superficial extrema (niquelado químico o tratamientos térmicos); o necesitas aislamiento eléctrico (pintura en polvo).

Como especialistas en prototipado rápido y fabricación de precisión, en Yigu hemos guiado a cientos de clientes en esta decisión. Lo más valioso es analizar el caso específico: una pieza mal acabada puede arruinar un diseño brillante. Nosotros no solo aplicamos el proceso, sino que te asesoramos desde la etapa de diseño para asegurar el mejor resultado.

Preguntas Frecuentes (FAQ)

¿El óxido negro es resistente al agua?

No por sí solo. La capa de óxido es porosa. Su resistencia a la humedad y la corrosión depende crucialmente del sellado posterior con aceite o cera. Un buen sellante la hace muy resistente a la humedad ambiental, pero no es un tratamiento para inmersión continua.

¿Se puede aplicar óxido negro sobre piezas ya endurecidas o templadas?

¡Sí! Esta es una de sus grandes ventajas. Al ser un proceso a baja temperatura (incluso el «caliente» está por debajo de los 150°C), no afecta la templa o dureza del acero. Es ideal para herramientas y componentes tratados térmicamente.

¿El óxido negro es tóxico o peligroso para contacto con la piel?

Una vez aplicado y sellado correctamente, el recubrimiento es inerte y seguro para el manejo. Sin embargo, durante el proceso de aplicación, los baños químicos (especialmente los calientes) pueden ser cáusticos y requerir manipulación profesional con equipos de protección.

¿Qué diferencia hay entre el «black oxide» y el «Parkerizing» o fosfatado?

Son procesos diferentes. El Parkerizing es un tipo de fosfatado que crea una capa cristalina de fosfato de manganeso o zinc, de color gris oscuro/negro. Es más grueso que el óxido negro, ofrece una buena base para retener aceites y es común en armas de fuego. El óxido negro es más delgado y de un negro más puro.

¿Cómo se repara una pieza con óxido negro rayada?

No existe una reparación «local» perfecta. Si el rayón es superficial y no ha llegado al metal base, se puede limpiar y re-aplicar el sellante de cera/aceite. Si el daño es profundo, la única solución garantizada es decapar completamente la pieza y volver a aplicar todo el proceso de óxido negro.

¿Es ecológico el proceso de óxido negro?

En términos relativos, es uno de los procesos más limpios. No utiliza metales pesados como el cromo hexavalente (CrVI). Los baños usados se pueden neutralizar y tratar en plantas de gestión de residuos. Las variantes modernas tienden a ser cada vez más respetuosas con el medio ambiente.

Contacta con Yigu Prototipado Rápido

¿Tienes un proyecto entre manos y no estás seguro de cuál es el mejor acabado para tus piezas de metal? En Yigu Prototipado Rápido, combinamos la experiencia técnica con la agilidad del prototipado moderno.

No solo ofrecemos servicios de óxido negro de alta calidad (incluyendo variantes calientes y templadas para resultados profesionales), sino que nuestro equipo de ingenieros puede asesorarte desde la fase de diseño para optimizar tu pieza para el acabado ideal, ya sea óxido negro, anodizado, galvanizado o cualquier otro tratamiento superficial.

Te ayudamos a pasar del concepto a la pieza funcional, con la calidad y precisión que tu proyecto merece.

[Solicita una Cotización o Consultoría Técnica Sin Compromiso] – Envíanos tus archivos CAD y especificaciones, y recibirás un análisis detallado y un presupuesto competitivo en menos de 24 horas.