¿Por qué la elección del utillaje define el éxito de tu producto?

Antes de entrar en tecnicismos, quiero que visualices tu proyecto. Si estás en una fase de validación donde el diseño aún puede cambiar, elegir un molde de acero endurecido sería un error catastrófico para tus finanzas. Por el contrario, intentar producir 100,000 unidades con moldes de silicona te llevará a un ciclo de fallos interminable.

En Yigu Prototipado Rápido, hemos visto cómo una elección correcta del proceso de fabricación puede reducir los tiempos de entrega en un 60%. En las siguientes secciones, analizaremos a fondo las diferencias operativas, los materiales involucrados y el análisis de costes que nosotros aplicamos en el día a día de la ingeniería de moldes.

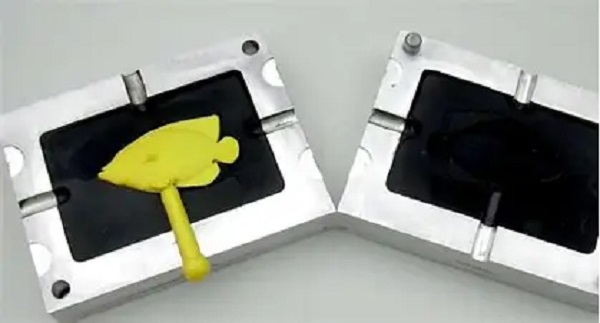

¿Qué es el Soft Tooling y por qué es el rey del prototipado?

Cuando hablamos de soft tooling, nos referimos a un enfoque de fabricación flexible. No se trata necesariamente de que el molde sea «blando» al tacto, sino de que los materiales utilizados permiten una creación rápida y modificaciones sencillas.

Materiales comunes en el utillaje blando

En mi experiencia, la elección del material del molde depende directamente de la complejidad de la geometría. Los materiales más utilizados incluyen:

- Silicona de grado industrial: Ideal para el colado al vacío (vacuum casting). Permite reproducir texturas finas y detalles complejos sin necesidad de ángulos de salida agresivos.

- Resinas epóxicas y fibras de carbono: Utilizadas cuando necesitamos un poco más de estabilidad dimensional que la silicona pura.

- Aluminio de baja densidad: A menudo se clasifica como una forma «híbrida», pero en series muy cortas actúa como soft tooling debido a su facilidad de mecanizado.

Casos de uso ideales

Nosotros recomendamos el soft tooling principalmente en tres escenarios:

- Validación de diseño (Proof of Concept): Cuando necesitas tocar la pieza, ensamblarla con otros componentes y verificar que el diseño industrial funciona.

- Pruebas de mercado: Si necesitas enviar 50 unidades a «beta testers» antes de invertir 30,000 USD en un molde definitivo.

- Producción de nicho: Para productos médicos altamente especializados o componentes aeroespaciales donde la demanda total no superará las 200 piezas en toda la vida del producto.

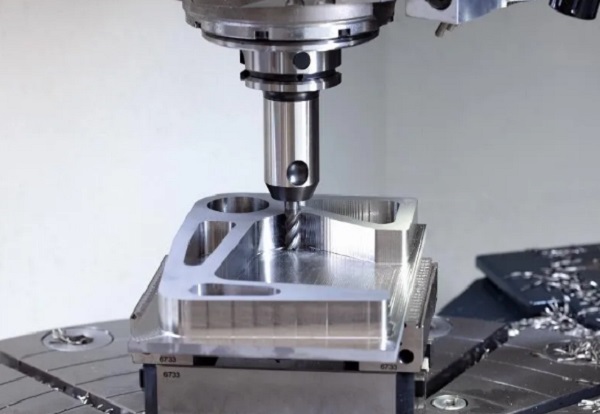

¿Por qué el Hard Tooling es la columna vertebral de la industria masiva?

El hard tooling representa la inversión pesada. Aquí es donde la ingeniería de precisión se encuentra con la durabilidad extrema. Si tu objetivo es fabricar piezas que se venderán en grandes superficies o componentes críticos de automoción, este es tu terreno.

La ciencia detrás de los materiales del molde

Para que un molde dure un millón de ciclos, no podemos escatimar. Los materiales estándar que utilizamos incluyen:

- Acero P20: Es el estándar de la industria para moldes de producción media. Ofrece un buen equilibrio entre dureza y facilidad de pulido.

- Acero H13: Un acero para herramientas de trabajo en caliente, extremadamente resistente al choque térmico.

- Acero Inoxidable S136: Esencial cuando trabajamos con plásticos corrosivos o cuando la pieza requiere un acabado de espejo óptico.

Ventajas operativas del utillaje duro

Lo que realmente pagas con el hard tooling es la consistencia. En una producción de 500,000 piezas, la pieza número 1 debe ser idéntica a la pieza número 499,999.

- Ciclos de enfriamiento optimizados: Los moldes de acero permiten integrar canales de refrigeración complejos que reducen el tiempo de ciclo, ahorrando céntimos por pieza que se traducen en miles de dólares de ahorro total.

- Resistencia a altas presiones: Puedes inyectar materiales con alta carga de fibra de vidrio sin que el molde se erosione prematuramente.

¿Cómo comparar realmente el Soft vs. Hard Tooling en términos de rendimiento?

Para ayudarte a visualizar mejor las diferencias, he preparado una tabla técnica basada en los estándares de producción que manejamos habitualmente.

| Característica | Soft Tooling (Silicona/Compuestos) | Hard Tooling (Acero H13/P20) |

| Volumen de producción | 1 – 100 piezas | 10,000 – 1,000,000+ piezas |

| Tiempo de entrega | 1 – 2 semanas | 4 – 12 semanas |

| Coste inicial (CAPEX) | Muy bajo ($500 – $3,000) | Muy alto ($5,000 – $50,000+) |

| Coste por pieza | Alto | Muy bajo |

| Tolerancias | Moderadas (+/- 0.2mm) | Extremas (+/- 0.05mm o menos) |

| Capacidad de modificación | Fácil y rápida | Difícil y costosa (requiere EDM) |

¿Cuál es el impacto financiero real en el ciclo de vida del producto?

Como ingeniero de producto, siempre digo que el precio del molde es solo la mitad de la historia. Debemos hablar del Coste Total de Propiedad (TCO).

El análisis del punto de equilibrio (Break-even point)

Imagina que estás desarrollando una carcasa para un nuevo dispositivo electrónico.

- Con soft tooling, el molde te cuesta $1,500 y cada pieza $15.

- Con hard tooling, el molde cuesta $15,000 y cada pieza $2.

Si solo necesitas 500 piezas, el soft tooling te costará un total de $9,000, mientras que el hard tooling te costaría $16,000. Sin embargo, en el momento en que pasas de las 1,100 unidades, el hard tooling se vuelve la opción más económica. Este es el tipo de análisis que realizamos para nuestros clientes para asegurar su rentabilidad operativa.

¿Cómo afectan los materiales de inyección a la elección del molde?

No todos los plásticos se comportan igual. Algunos son «amigables» con los moldes blandos, mientras que otros son auténticos devoradores de metal.

- Plásticos de ingeniería (PEEK, PPS, PEI): Estos materiales requieren temperaturas de inyección muy altas. En este caso, el soft tooling de silicona queda descartado casi de inmediato, ya que el molde se degradaría en apenas 5 o 10 disparos.

- Materiales abrasivos: Si tu diseño incluye polímeros reforzados con fibra de vidrio o carbono, el flujo del material actuará como una lija. Aquí, incluso el aluminio (a veces considerado soft tooling) fallará rápidamente, haciendo que el acero endurecido sea la única opción viable para mantener las dimensiones críticas.

¿Qué es el «Bridge Tooling» y por qué es el secreto de las startups exitosas?

A menudo, los clientes nos preguntan: «¿No hay un punto medio?». La respuesta es sí: el Bridge Tooling o utillaje de transición.

Esta técnica utiliza moldes de aluminio de alta resistencia (como el 7075). Nos permite fabricar entre 500 y 5,000 piezas con una calidad muy cercana al acero, pero con un coste y tiempo de entrega significativamente menores. Es la solución perfecta para cubrir la demanda mientras el molde definitivo de acero se está fabricando en China o en talleres especializados.

Usar bridge tooling te permite:

- Generar ingresos tempranos.

- Detectar errores de diseño en condiciones de producción real antes del «gran gasto».

- Mantener una cadena de suministro ágil.

¿Cómo influye el diseño de la pieza en la complejidad del utillaje?

El diseño para la fabricación (DFM – Design for Manufacturing) es crítico aquí.

- Socavados (Undercuts): Si tu pieza tiene clips o agujeros laterales, el hard tooling requerirá «sliders» o «lifters» mecánicos, lo que aumenta el precio del molde de forma exponencial.

- Acabados superficiales: ¿Buscas una textura tipo Apple (suave y mate)? El acero permite un granallado químico preciso que el soft tooling rara vez puede igualar con consistencia.

En mi día a día, recomiendo a los diseñadores que simplifiquen las geometrías si planean usar soft tooling, ya que la flexibilidad del material del molde puede causar distorsiones si las paredes son demasiado delgadas o desiguales.

Casos prácticos: Aprendiendo de la experiencia real

Ejemplo 1: El éxito de un dispositivo médico

Un cliente necesitaba validar un inhalador ergonómico. Optamos por soft tooling con moldes de silicona para producir 30 prototipos funcionales. Esto permitió que los médicos dieran su feedback, lo que llevó a un cambio menor en el agarre. Si hubiéramos ido directamente a hard tooling, ese pequeño cambio habría costado $8,000 adicionales y 4 semanas de retraso.

Ejemplo 2: Producción de componentes de automoción

Para una serie de soportes de sensores internos, donde el volumen era de 50,000 unidades anuales, el uso de acero H13 fue innegociable. La inversión inicial fue alta, pero el coste por pieza se redujo a centavos, y el molde ha funcionado durante tres años sin necesidad de mantenimiento mayor, demostrando una eficiencia productiva inigualable.

Preguntas Frecuentes (FAQ)

¿Cuánto tiempo dura realmente un molde de soft tooling?

Depende del material inyectado, pero generalmente un molde de silicona dura entre 25 y 50 disparos antes de perder detalle. Un molde de aluminio para prototipado puede llegar a los 1,000 – 5,000 disparos.

¿Puedo usar el mismo diseño de pieza para ambos tipos de utillaje?

En teoría sí, pero en la práctica, el hard tooling requiere ángulos de salida (draft angles) más estrictos para permitir la expulsión mecánica de la pieza, mientras que el soft tooling es más permisivo debido a la flexibilidad del molde.

¿Cuál es la diferencia de coste promedio inicial?

El soft tooling suele empezar en unos cientos de dólares, mientras que el hard tooling raramente baja de los $5,000 para moldes profesionales de inyección de acero.

¿Qué opción es mejor para el medio ambiente?

El hard tooling es más eficiente energéticamente a largo plazo debido a los tiempos de ciclo optimizados, aunque la huella inicial de fabricar el molde de acero es mayor. El soft tooling genera más residuos de moldes si se intentan hacer series largas.

¿Es posible reparar un molde de hard tooling si se daña?

Sí, mediante soldadura láser o mecanizado por descarga eléctrica (EDM), los moldes de acero pueden repararse o incluso modificarse ligeramente, algo que es casi imposible con los moldes de silicona.

Contacto con Yigu Prototipado Rápido

Si estás navegando por la compleja fase de decidir entre soft vs. hard tooling, no tienes que hacerlo solo. En Yigu Prototipado Rápido, combinamos la experiencia técnica con la tecnología de fabricación más avanzada para dar vida a tus ideas.

Ya sea que necesites un único prototipo funcional o una línea de producción de millones de unidades, nuestro equipo de ingenieros te asesorará para optimizar tus costes y tiempos.

- ¿Tienes un diseño listo para revisar?

- ¿Necesitas un análisis DFM gratuito para tu próximo molde?

Contáctanos hoy mismo y hablemos de cómo podemos acelerar tu producción con la precisión y calidad que tu proyecto merece. Estamos listos para ser tu socio estratégico en la fabricación.