¿Alguna vez has visto cómo una pieza se mueve o vibra justo en medio de un corte crucial en tu CNC? Esa frustración, que afecta tanto a principiantes como a profesionales experimentados, suele tener un origen común: un sistema de sujeción inadecuado. Lograr resultados óptimos en el mecanizado CNC comienza con comprender los principios fundamentales de la sujeción de piezas. Sin este conocimiento, es difícil garantizar cortes consistentes y precisos.

Los sujetadores CNC son herramientas especializadas que mantienen la pieza de trabajo de forma segura y precisa durante las operaciones de mecanizado. Su papel es clave para evitar desplazamientos, vibraciones y desalineaciones que comprometan la calidad de la pieza final.

En Yigu, enfrentamos a diario los desafíos de la estabilidad y la precisión. Por eso, ofrecemos sujetadores CNC personalizados que se adaptan a las necesidades específicas de tus procesos. Con nuestras soluciones, puedes alcanzar resultados consistentes y de alta calidad en cada lote. En esta guía completa, te llevaré a través de los diferentes tipos de sujetadores, sus beneficios y, lo más importante, cómo seleccionar y optimizar el mejor para tus tareas.

¿Qué son los Sujetadores en el Mecanizado CNC?

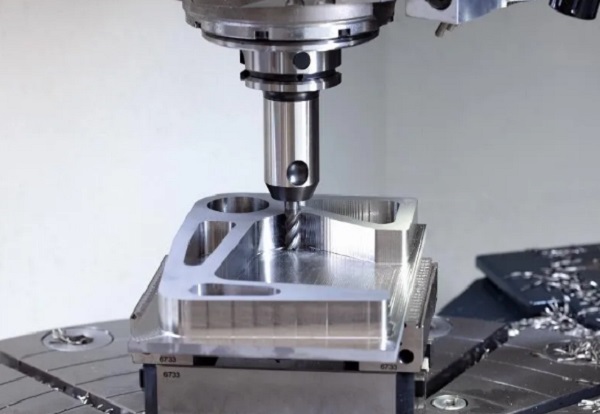

Imagina que estás fresando una pieza compleja de aluminio para un componente aeroespacial. Cada milímetro cuenta. Un sujetador CNC es, esencialmente, el «sistema de anclaje» que garantiza que tu pieza no se mueva ni un ápice mientras la fresa realiza su trabajo. Son dispositivos diseñados para posicionar y fijar la pieza de trabajo de manera exacta y repetible en la máquina CNC.

Su importancia va más allá de simplemente «sostener». Un buen sujetador:

- Proporciona estabilidad contra las fuerzas de corte.

- Asegura la repetibilidad en la producción de lotes.

- Simplifica y acelera los cambios de configuración (setup).

- Protege la integridad de la pieza al distribuir las fuerzas de sujeción de manera uniforme.

Sin un sistema de sujeción adecuado, incluso la máquina CNC más avanzada no puede operar con todo su potencial. La precisión de la máquina se ve limitada por la precisión con la que la pieza es sujetada.

¿Por qué son tan Importantes los Sujetadores CNC?

Podemos desglosar su importancia en varios pilares clave que impactan directamente en tu taller:

Precisión y Posicionamiento Exacto

El posicionamiento preciso es la base. Un sujetador utiliza topes, tetones de localización y superficies de referencia para colocar la pieza exactamente donde el programa CNC espera que esté. Un error de décimas de milímetro en la sujeción se traduce en un defecto en la pieza terminada. Los sujetadores eliminan la variabilidad humana en este paso crítico.

Fuerza de Sujeción y Estabilidad

La fuerza de sujeción adecuada es un equilibrio. Debe ser suficiente para contrarrestar las fuerzas de corte, torneado o fresado, pero no excesiva para no deformar o dañar piezas delicadas. Un sujetador bien diseñado distribuye la presión de forma uniforme, evitando puntos de tensión. La estabilidad que proporciona es crucial para lograr acabados superficiales de alta calidad y para prolongar la vida útil de las herramientas de corte.

Eficiencia Operativa y Tiempo de Husillo

En producción, el tiempo es dinero. El tiempo de husillo es el periodo en el que la herramienta está cortando material de forma activa. Los sujetadores optimizados permiten:

- Cambios de pieza más rápidos.

- Mecanizado de múltiples piezas en una sola configuración (como con torres tombstone).

- Reducción de las inspecciones intermedias gracias a la repetibilidad.

Maximizar el tiempo de husillo productivo es uno de los beneficios económicos más directos de invertir en un buen sistema de sujeción.

Versatilidad y Adaptabilidad

No todas las piezas son iguales. Los sistemas de sujetadores modulares permiten reconfigurar el sistema de sujeción para diferentes trabajos usando un conjunto de componentes estándar. Esta flexibilidad es ideal para talleres con producción de lotes pequeños y variados, permitiéndoles responder rápidamente a nuevos proyectos sin inversiones en tooling dedicado para cada uno.

¿Cómo Funcionan los Sujetadores en una Máquina CNC?

El funcionamiento es un ciclo de posicionamiento, sujeción y liberación. Veámoslo paso a paso:

- Posicionamiento: La pieza se coloca contra las superficies de referencia y los localizadores del sujetador. Estos elementos, que suelen ser tetones cilíndricos o bloques de precisión, definen la ubicación exacta de la pieza en los ejes X, Y y Z.

- Sujeción: Una vez posicionada, se activan los mecanismos de sujeción. Estos pueden ser mecánicos (tornillos, palancas), neumáticos, hidráulicos o magnéticos. Su función es aplicar la fuerza necesaria para mantener la pieza inmóvil contra los localizadores.

- Mecanizado: Con la pieza fija, la máquina CNC ejecuta el programa. El sujetador absorbe y disipa las vibraciones generadas por el corte, manteniendo la estabilidad.

- Liberación y Extracción: Al finalizar el ciclo, los mecanismos de sujeción se liberan, permitiendo retirar la pieza mecanizada y colocar una nueva, reiniciando el proceso.

Un concepto avanzado clave es la integración con la automatización. Los sujetadores modernos pueden estar equipados con sensores que verifican la presencia y correcta posición de la pieza antes de iniciar el ciclo, o con actuadores que permiten la carga/descarga automática mediante robots, creando celdas de fabricación desatendidas.

¿Cuáles son los Diferentes Tipos de Sujetadores CNC?

La clasificación puede hacerse según la operación, la fuente de energía o el uso específico. Conocerlas te ayudará a identificar la mejor solución.

Según la Operación de Mecanizado

Cada proceso tiene requisitos únicos de fuerzas y accesibilidad.

- Para Fresado (Milling Fixtures): Diseñados para soportar fuerzas laterales e intermitentes. Suelen ser robustos e incorporar múltiples puntos de sujeción. Las torres tombstone son un ejemplo clásico para fresar múltiples caras de varias piezas en un solo setup.

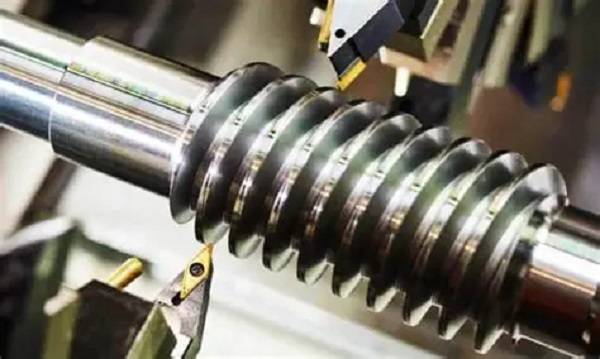

- Para Torneado (Turning Fixtures): Se utilizan en tornos CNC y deben sujetar la pieza de forma concéntrica mientras gira a alta velocidad. Los platos de garras, los contrapuntos y los mandriles son comunes aquí.

- Para Taladrado y Roscado (Drilling/Tapping Fixtures): Su énfasis está en guiar la herramienta con precisión y en evitar la flexión de la pieza. Suelen incorporar bujes guía para asegurar la posición de los agujeros.

- Para Rectificado (Grinding Fixtures): Requieren una estabilidad extrema y materiales que no contaminen el proceso. A menudo utilizan sujeción magnética para placas ferromagnéticas o sistemas de vacío.

Según la Fuente de Energía

¿Cómo se aplica la fuerza de sujeción?

| Tipo de Sujetador | Fuente de Energía | Ventajas | Mejor para |

|---|---|---|---|

| Manual | Fuerza humana (llaves, palancas) | Bajo costo, simple, muy flexible. | Prototipos, lotes muy pequeños, talleres con diversidad extrema. |

| Neumático | Aire comprimido | Rápido, consistente, fácil de automatizar. | Producción en serie media/alta, entornos de automatización básica. |

| Hidráulico | Aceite a presión | Fuerza inmensa y muy estable, excelente para amortiguar vibraciones. | Piezas grandes, materiales duros, operaciones de desbaste pesado. |

| Magnético | Campo electromagnético | Sujeción completa de la superficie, ideal para piezas delgadas. | Chapas metálicas, piezas de geometría plana compleja. |

| Eléctrico | Servomotores | Control de posición y fuerza extremadamente preciso, programable. | Micromecanizado, entornos de alta precisión y automatización avanzada. |

Según su Uso y Configuración

Esta es la clasificación más práctica a la hora de elegir.

- Sujetadores Modulares: El «kit de Lego» de la sujeción. Con placas base, bloques, ángulos y abrazaderas normalizadas, puedes construir un sujetador a medida para casi cualquier pieza. Reducen drásticamente el tiempo de ingeniería y el coste para piezas únicas o series pequeñas.

- Sujetadores Personalizados (Custom Fixtures): Diseñados y fabricados para una pieza específica en volúmenes altos. Maximizan la eficiencia, minimizan el tiempo de carga y ofrecen la máxima repetibilidad. La inversión inicial es alta, pero se amortiza en producción masiva.

- Platos de Vacío: Ideales para materiales no magnéticos como aluminio, composites o maderas. Crean un sello de succión que sujeta uniformemente toda la superficie inferior, perfecto para piezas delgadas o con geometrías complejas que dificultan el uso de abrazaderas.

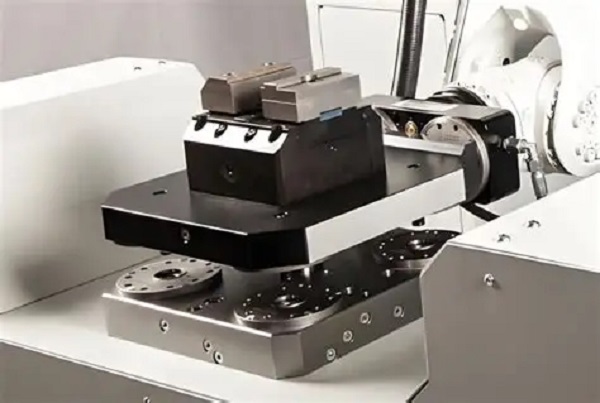

- Mesas de Torneado y Trunnion: El corazón del mecanizado multieje (4ª y 5ª eje). Permiten rotar la pieza con precisión para acceder a diferentes caras sin re-sujetar, reduciendo errores de posicionamiento y tiempos de setup.

- Sistemas de Cero Punto (Zero-Point): Un sistema de acoplamiento rápido y ultra-preciso entre la mesa de la máquina y el palet o sujetador. Permite cambiar setups completos en segundos, garantizando una repetibilidad de micras. Es fundamental para la fabricación celular y la automatización.

¿Cómo Seleccionar el Sujetador CNC Correcto?

Elegir mal puede ser costoso en tiempo, material y calidad. Sigue este marco de decisión basado en seis factores clave:

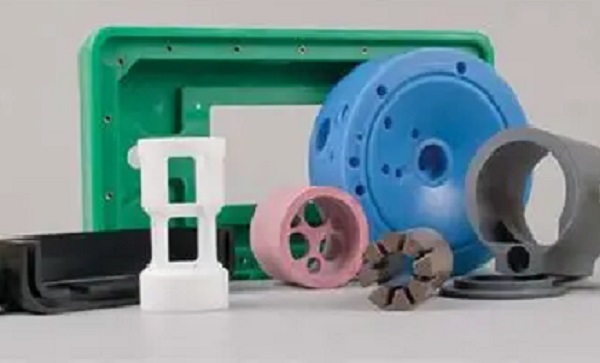

- Geometría y Material de la Pieza: ¿Es una chapa delgada, un cubo pesado de acero, una pieza frágil de plástico? La geometría dicta cómo puedes sujetarla, y el material define la fuerza de sujeción admisible. Piezas delgadas o de pared fina suelen requerir sujeción por vacío o con mordazas blandas (soft jaws) para evitar deformaciones.

- Operaciones de Mecanizado a Realizar: Analiza las fuerzas involucradas. Un desbaste agresivo en acero requiere una sujeción mucho más robusta que un acabado fino en aluminio. Considera también la accesibilidad que necesita la herramienta.

- Volumen de Producción (Lote): Esta es la pregunta económica crucial.

- Lote Único/Prototipo: Sujetadores modulares o sistemas de abrazaderas estándar. Máxima flexibilidad.

- Series Medias (100-10,000 unidades): Considera sujetadores personalizados simples o sistemas de cero punto para optimizar tiempos.

- Producción Masiva (>10,000 unidades): Inversión justificada en sujetadores personalizados de alta eficiencia, automatización y posiblemente sistemas paletizados.

- Precisión y Tolerancias Requeridas: Para tolerancias sub-±0.025 mm, necesitas sujetadores con superficies de referencia rectificadas, localizadores cónicos y sistemas de sujeción que no induzcan tensión. La estabilidad térmica también puede ser un factor.

- Flexibilidad Necesaria: Si tu taller produce 50 piezas diferentes al mes, un sujetador personalizado para cada una es inviable. Un sistema modular o una combinación de platos de vacío con topes intercambiables ofrece el mejor retorno.

- Presupuesto y ROI (Retorno de la Inversión): No es solo el coste del sujetador. Calcula el ahorro en tiempo de setup, la reducción de scrap (piezas defectuosas) y el aumento de productividad. Un sujetador personalizado caro puede tener un ROI de pocos meses en una línea de producción intensiva.

Errores Comunes que Debes Evitar

- Subestimar las Fuerzas de Corte: Lleva a sujetadores que ceden o vibran.

- Sobrediseñar: Usar un sistema complejo y caro para una pieza simple de bajo volumen.

- Ignorar la Ergonomía: Un sujetador difícil de cargar ralentizará al operario y aumentará el riesgo de errores.

- Olvidar el Mantenimiento: Elegir diseños con muchas piezas de desgaste o difícil acceso para limpieza.

- No Realizar Pruebas: Implementar un nuevo sujetador en producción sin validarlo primero con unas pocas piezas de prueba.

¿Cómo se Diseña un Sujetador CNC Efectivo?

El diseño es un proceso iterativo que combina experiencia práctica con ingeniería.

Fase 1: Definición de Requisitos (La Preguntas Clave)

- ¿Cuáles son las características críticas de la pieza que deben mantenerse?

- ¿Cuál es la secuencia de operaciones?

- ¿Qué máquina CNC se utilizará (tamaño de mesa, tipo de brida)?

- ¿Cuál es el tiempo objetivo de ciclo y de cambio?

Fase 2: Conceptualización y Diseño

- Identificar Superficies de Referencia: Se eligen las caras o agujeros de la pieza que servirán como base para el posicionamiento.

- Elegir el Principio de Sujeción: ¿Abrazaderas, vacío, expansión interna? Se decide en base a la geometría y al material.

- Definir los Puntos de Sujeción: Se colocan para contrarrestar las fuerzas de corte específicas del programa CNC, evitando que la pieza se tuerza o levante.

- Modelado 3D y Simulación: Hoy en día, es fundamental usar software CAD (como SolidWorks, Fusion 360) para modelar el sujetador y la pieza, y realizar simulaciones de acceso de herramienta para evitar colisiones.

Fase 3: Consideraciones de Material y Fabricación

- Material del Cuerpo: Acero (para robustez), aluminio (para ligereza y buena disipación térmica), o materiales compuestos.

- Componentes de Precisión: Tetones de localización, bloques V, etc., suelen ser de acero templado y rectificado.

- Elementos de Desgaste: Las mordazas o superficies de contacto directo con la pieza a mecanizar suelen ser de material más blando o intercambiable (como acero dulce o plásticos de ingeniería) para proteger la pieza y poder rectificar el sujetador si se desgasta.

¿Cómo Optimizar la Elección para Piezas Específicas?

Para Piezas de Alta Precisión (Ej: Componentes Ópticos o Médicos):

- Estrategia: Minimizar la tensión inducida. Usar sujeción cinemática (tres puntos de localización, tres puntos de sujeción) o sistemas de fijación por vacío.

- Material del Sujetador: Invar o materiales con bajo coeficiente de expansión térmica si la estabilidad dimensional es crítica.

- Ejemplo Práctico: Para mecanizar un espejo de aluminio, se usa un plato de vacío con una superficie de referencia perfectamente plana y un patrón de sellado que se adapta al dorso de la pieza, evitando cualquier deformación por presión puntual.

Para Piezas de Gran Tamaño y Peso (Ej: Bancadas o Estructuras):

- Estrategia: Distribuir la sujeción y el soporte para evitar la deflexión por su propio peso. Usar múltiples cilindros hidráulicos sincronizados para aplicar fuerza uniformemente.

- Consideración: El diseño debe incluir puntos de izado y canales para horquillas para facilitar la manipulación.

- Dato de la Industria: En la fabricación de moldes grandes, es común utilizar mesas de mecanizado con sistema de sujeción integrado T-slots, complementadas con una gran cantidad de abrazaderas y soportes ajustables.

Para Piezas Complejas (Geometrías Orgánicas, Impresas 3D):

- Estrategia: Sujeción por contorno o anidamiento (nesting). Se fabrica un receptáculo (soft jaw o contorno en un bloque de material blando) que se adapta perfectamente a la forma irregular de la pieza.

- Tecnología: El uso de escaneo 3D y fabricación aditiva (impresión 3D en metal) permite crear sujetadores de geometría interna optimizada que serían imposibles de fresar, logrando una sujeción perfecta y ligera.

Problemas Comunes, Mantenimiento y Alternativas

Problemas Frecuentes y Soluciones

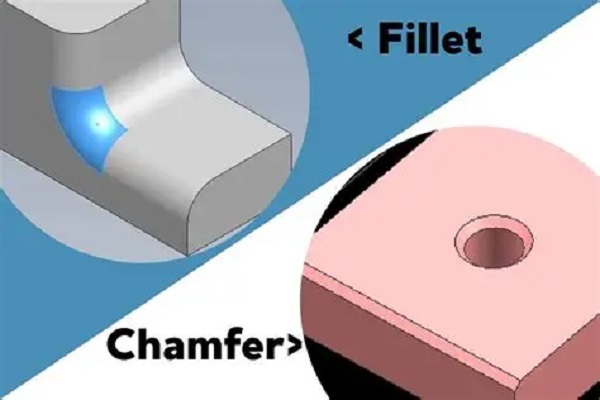

- Marcas de Sujeción en la Pieza: Causa: Presión excesiva o puntos de contacto inadecuados. Solución: Usar mordazas blandas, aumentar el área de contacto o cambiar a sujeción por vacío.

- Vibración o «Chatter»: Causa: Rigidez insuficiente o resonancia. Solución: Aumentar la masa/rigidez del sujetador, utilizar materiales amortiguadores (como epoxis cargados con minerales) en su construcción, o ajustar parámetros de corte.

- Falta de Repetibilidad: Causa: Desgaste de localizadores o acumulación de virutas. Solución: Implementar un programa de mantenimiento preventivo con limpieza y verificación periódica de los elementos de precisión.

Mantenimiento Esencial

Trata tus sujetadores como una inversión. Un mantenimiento básico incluye:

- Limpieza Diaria: Retirar virutas, polvo y refrigerante.

- Inspección Semanal/Mensual: Verificar el desgaste de tetones, mordazas y superficies de referencia.

- Lubricación: Según las especificaciones de los componentes móviles (ej.: husillos de abrazaderas).

- Re-Calibración Anual (para alta precisión): Verificar la planaridad y perpendicularidad de las superficies maestras.

Alternativas a los Sujetadores Dedicados

No siempre necesitas un sujetador complejo. Otras opciones de sujeción incluyen:

- Mordazas Blandas Fresadas (Soft Jaws): Se fresan en el propio torno o fresa para adaptarse a una geometría concreta. Son económicas y muy efectivas para lotes pequeños.

- Sistemas de Abrazaderas Modulares (como Jergens, Carr Lane): Ofrecen catálogos extensos de componentes para construir soluciones de sujeción temporales o permanentes.

- Adhesivos Especializados: Para piezas extremadamente frágiles o delgadas, se pueden usar ceras o adhesivos de baja resistencia que se liberan con calor.

Preguntas Frecuentes (FAQ)

¿Cuál es la diferencia real entre un Jig y un Fixture?

Técnicamente, un Jig guía la herramienta de corte (como un buje para taladrar), mientras que un Fixture solo sujeta y posiciona la pieza. En la práctica CNC moderna, la guía de la herramienta la hace el programa G-code, por lo que el término «fixture» o sujetador es el más utilizado para describir los sistemas de sujeción.

¿Puedo usar el mismo sujetador en diferentes máquinas CNC?

Depende de la compatibilidad de la interfaz. Si ambas máquinas tienen mesas del mismo tamaño y patrón de ranuras en T (T-slots), sí. Sistemas como el de Cero Punto (Zero-Point) están diseñados específicamente para permitir el intercambio rápido y preciso de sujetadores entre máquinas diferentes, siempre que todas tengan el receptor del sistema instalado.

¿Qué precisión puedo esperar de un buen sujetador CNC?

Un sujetador bien diseñado y fabricado para una aplicación específica puede mantener una repetibilidad de posicionamiento de ±0.005 mm o mejor. La precisión final de la pieza también depende de la máquina, la herramienta y los parámetros de corte.

¿Son los sujetadores magnéticos adecuados para corte pesado?

Los electroimanes modernos de alta potencia sí pueden usarse para operaciones de desbaste medio. Su ventaja es la sujeción completa de la superficie, que minimiza la vibración. Sin embargo, para operaciones de desbaste muy agresivo con fuerzas laterales extremas, los sistemas hidráulicos o mecánicos siguen siendo más robustos.

¿Cuánto cuesta desarrollar un sujetador personalizado?

El coste varía enormemente. Un sujetador simple de aluminio para una pieza pequeña puede costar unos cientos de euros/dólares. Un sistema paletizado con cero punto y automatización para una línea de producción puede superar los 20.000-50.000 €/$. La clave es el análisis de ROI: el ahorro en tiempo y scrap suele justificar la inversión en producción en serie.

¿Cómo sé si necesito un sistema de sujeción por vacío?

Considera el vacío si trabajas con: 1) Materiales no magnéticos, 2) Piezas delgadas o con baja rigidez, 3) Geometrías complejas donde las abrazaderas obstruyan, o 4) Necesidad de sujetar toda la superficie inferior para maximizar la estabilidad.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, comprendemos que la sujeción correcta es el puente entre tu diseño y una pieza final perfecta. No ofrecemos solo componentes estándar; ofrecemos soluciones de ingeniería.

Nuestros servicios incluyen:

- Asesoramiento técnico para seleccionar el sistema de sujeción óptimo.

- Diseño y fabricación de sujetadores personalizados para tus piezas específicas.

- Suministro de componentes modulares de alta calidad.

- Integración de sistemas de automatización (paletización, cero punto).

¿Tienes un proyecto desafiante donde la sujeción es un cuello de botella? Hablemos. Nuestro equipo de ingenieros puede ayudarte a optimizar tu proceso, reducir tus tiempos de ciclo y mejorar la calidad de tus piezas.

Contáctanos hoy para una consulta sin compromiso.