Lograr el acabado superficial perfecto en tus proyectos de mecanizado CNC no es solo cuestión de estética. Es un factor crucial que determina la funcionalidad, durabilidad y rendimiento final de las piezas. En este artículo, profundizaremos en los distintos procesos de acabado, desde los más básicos hasta los más técnicos, te ayudaremos a entender cuándo y por qué elegir uno sobre otro, y compartiremos consejos prácticos basados en años de experiencia en la industria. Ya sea que busques mejorar la resistencia a la corrosión de un componente aeroespacial o darle un toque visual único a un producto de consumo, esta guía te proporcionará el conocimiento necesario para tomar decisiones informadas.

¿Qué es el Acabado Superficial y Por Qué es Tan Importante?

Cuando hablamos de acabado superficial en mecanizado CNC, nos referimos a la textura y rugosidad final de la pieza tras su fabricación. No es solo cómo se ve o se siente al tacto; es una característica técnica que influye directamente en su comportamiento mecánico.

Imagina un vástago de un cilindro hidráulico. Si su superficie es demasiado rugosa, los sellos se desgastarán rápidamente, provocando fugas. Si es extremadamente lisa, podría no retener suficiente lubricante. Controlar este acabado permite:

- Mejorar la resistencia a la corrosión y al desgaste.

- Reducir la fricción entre partes móviles.

- Optimizar la adherencia para pinturas o recubrimientos posteriores.

- Cumplir con especificaciones críticas para aplicaciones médicas o aeroespaciales.

¿Acabado Superficial o Proceso de Acabado: Cuál es la Diferencia?

Es fácil confundir estos términos, pero entender la distinción es clave:

- El acabado superficial (Surface Finish) es el resultado, la condición textural intrínseca de la pieza después de ser mecanizada. Se mide con parámetros como la Rugosidad Media (Ra).

- El proceso de acabado (Surface Finishing) es la acción, los tratamientos adicionales que aplicamos para modificar esa superficie. Incluye técnicas como el anodizado, el granallado o el pulido electrolítico.

Piensa en una pieza de aluminio fresada. Su acabado superficial tras la fresa podría ser de 3.2 µm Ra. Si luego la pulimos mecánicamente, estamos aplicando un proceso de acabado para lograr un Ra menor, digamos de 0.8 µm.

¿Qué Debemos Hacer Antes de Aplicar un Acabado?

Saltarse la preparación es el error más común y costoso. Un acabado solo será bueno si la base está impecable. Estos pasos son no negociables:

- Limpieza profunda: Eliminar todo rastro de aceites de mecanizado, polvo o grasa. Usamos limpieza ultrasónica con disolventes especializados para garantizar una superficie químicamente pura.

- Desbarbado y redondeo de cantos: Las rebabas (o «burrs») son enemigas de la uniformidad y la seguridad. Las eliminamos con herramientas manuales, vibratorios o, para series grandes, con máquinas de desbarbado por criogenia.

- Enmascarado selectivo: ¿Necesitas que los orificios roscados o las superficies de ajuste mantengan sus dimensiones exactas? Utilizamos cintas y tapones de silicona de alta temperatura para proteger esas zonas durante procesos como la pintura o la anodización. En un proyecto reciente para un cliente de automatización, enmascaramos más de 50 orificios de precisión en una placa antes de aplicar un recubrimiento anti-corrosivo, ahorrándole un costoso post-procesado.

¿Qué Niveles de Rugosidad Son Comunes y Para Qué Sirven?

La Rugosidad Media (Ra) es la reina de las especificaciones. Te presento una guía rápida con datos de nuestra línea de producción:

| Rugosidad (Ra) | Textura Equivalente | Aplicaciones Típicas | Impacto en Coste (Aprox.) |

|---|---|---|---|

| 0.4 µm | Casi un espejo. Extremadamente suave al tacto. | Componentes aeroespaciales (ejes de turbina), moldes de inyección de alta precisión, instrumentos médicos implantables. | +30-50%. Requiere mecanizado de precisión, herramientas especiales y control de calidad exhaustivo. |

| 0.8 µm | Muy suave, sin marcas visibles de herramienta. | Electrónica de consumo (carcasas de móviles), componentes automotrices visibles (knobs), piezas de ensamblaje con sellos. | +15-25%. El equilibrio perfecto entre rendimiento y costo para muchas aplicaciones exigentes. |

| 1.6 µm | Suave, con leves marcas de mecanizado visibles bajo luz rasante. | Componentes generales de maquinaria, bastidores, piezas internas que no requieren contacto especial. | Coste estándar. Es el acabado «de fábrica» más común y económico para partes funcionales. |

| 3.2 µm | Rugosidad visible, táctil. Marcas de herramienta evidentes. | Estructuras, soportes, piezas no críticas ocultas a la vista. | Hasta -10%. El más económico, ideal cuando la estética y la fricción no son prioritarias. |

Un caso práctico: Para un sensor LiDAR que diseñamos, la carcasa de aluminio requería un Ra de 0.8 µm. No solo por estética, sino para minimizar la dispersión de la luz láser dentro de la carcasa y asegurar lecturas precisas. Lograrlo implicó un protocolo específico de velocidades de corte y herramientas de carburo de última generación.

¿Qué Métodos de Acabado para CNC Existen y Cuál Elegir?

Existen decenas de técnicas. Para simplificar, las clasifico en tres familias, según su naturaleza.

Métodos Mecánicos: Dando Forma con Contacto

Son procesos donde una herramienta o medio abrasivo interactúa físicamente con la pieza.

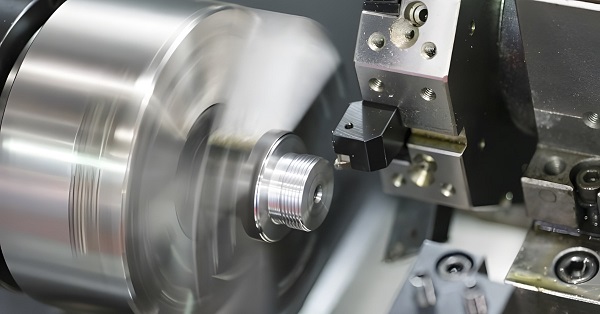

¿El Mecanizado (Fresado/Torneado) es un Acabado?

Sí, es el acabado primario. La elección de la herramienta, la velocidad y el avance determina el Ra inicial. Para un torneado de precisión en acero inoxidable, podemos lograr un Ra de 0.8 µm con insertos de punta de diamante, listo para pulido final.

¿Cuándo Usar el Rectificado (Grinding)?

Cuando necesitas tolerancias geométricas inferiores a 5 micras y un Ra inferior a 0.4 µm. Es imprescindible para herramientas de corte, ejes de alta velocidad o sellos mecánicos. Usamos rectificadoras de coordenadas para piezas complejas con una repetibilidad asombrosa.

¿El Granallado y Arenado Son Lo Mismo?

No exactamente. El granallado con esferas de vidrio (Bead Blasting) da un acabado mate y uniforme, ideal para ocultar pequeñas marcas y preparar superficies para anodizado. El arenado con óxido de aluminio (Media Blasting) es más abrasivo, perfecto para limpieza agresiva y crear texturas de agarre. Hicimos esto para unas tapas de aleación de magnesio, mejorando la adherencia para un posterior pintado.

¿El Pulido Mecánico Vale la Pena el Esfuerzo?

Para piezas visibles o que requieren higiene extrema (alimentación, medicina), absolutamente. Logramos acabados espejo en acero inoxidable mediante un proceso escalonado con lijas cada vez más finas y pastas de pulir. Es artesanal y costoso, pero el resultado es inigualable.

Métodos Químicos y Electroquímicos: Transformando la Superficie

Aquí, las reacciones químicas o eléctricas modifican la capa superficial sin eliminar material de forma agresiva.

¿Anodizado: La Panacea para el Aluminio?

Casi. Es un revestimiento de óxido conversivo que crece desde el metal base, ofreciendo una dureza excepcional y la posibilidad de color. En Yigu, manejamos los tres tipos:

- Tipo II (Ácido Sulfúrico): El más común. Para un drone de competición, anodizamos en negro las piezas de aluminio 7075, añadiendo resistencia al rayado y un look profesional.

- Tipo III (Hardcoat): Para condiciones extremas. Anodizamos unos raíles de guía para una máquina de empaquetado que sufría desgaste abrasivo constante, multiplicando por 10 su vida útil.

- Tipo I (Ácido Crómico): Menos común, usado en aerospace por su menor impacto en las fatiga del material.

¿El Recubrimiento en Polvo (Powder Coating) es Solo para Exteriores?

Es excelente para exteriores por su resistencia a UV y golpes, pero también es ideal para mobiliario médico o equipamiento industrial. Su gran variedad de texturas (mate, rugoso, metalizado) y la ausencia de VOC lo hacen muy versátil. La clave está en el pretratamiento con fosfatado para asegurar la adherencia.

¿Qué es el Electropulido (Electropolishing)?

Es el «pulido químico». Ideal para acero inoxidable en industrias sanitarias. Sumergimos la pieza en un baño electrolítico que disuelve selectivamente las micro-asperezas, dejando una superficie lisa, higiénica y pasivada que resiste la adhesión de bacterias. Es un must para equipos farmacéuticos.

Métodos Térmicos: Cambiando las Propiedades con Calor

¿El Grabado Láser es Solo para Marcar?

Es su uso principal, pero es increíblemente preciso. Podemos grabar códigos QR, números de serie o logos complejos en materiales tan diversos como titanio o policarbonato, con una resolución inferior a 0.1 mm. Es permanente y no desgasta la pieza.

¿Cuándo Aplicar Tratamiento Térmico (Heat Treating)?

Cuando el material base necesita más resistencia, dureza o tenacidad. Es un mundo en sí mismo:

- Temple (Through Hardening): Para un punzón de acero D2 que fabricamos, lo templamos para alcanzar 62 HRC, permitiéndole perforar miles de veces chapa de acero.

- Cementación (Case Hardening): Perfecto para engranajes. Endurecemos la superficie para resistir el desgaste, mientras el núcleo permanece tenaz para absorber impactos.

¿Se Pueden Combinar Diferentes Acabados?

¡No solo se puede, sino que a menudo es la solución óptima! La combinación permite aprovechar las ventajas de cada proceso.

Ejemplo 1: Elegancia Industrial Robusta

- Pieza: Carcasa de aluminio para un equipo de medición.

- Proceso 1: Granallado con esferas de vidrio. Logramos un acabado mate y uniforme que oculta imperfecciones.

- Proceso 2: Anodizado Tipo II negro. Añadimos dureza, resistencia a la corrosión y el color deseado, que se adhiere perfectamente a la superficie mate.

Resultado: Un acabado negro mate, extremadamente durable y profesional.

Ejemplo 2: Máxima Resistencia para Exteriores

- Pieza: Soporte de acero para infraestructura.

- Proceso 1: Fosfatado (Conversion Coating). Creamos una capa microcristalina que mejora la adherencia y aporta resistencia anticorrosiva base.

- Proceso 2: Recubrimiento en Polvo Epoxi. Aplicamos una capa gruesa y uniforme que sella la superficie, ofreciendo una barrera física y química contra la intemperie.

Resultado: Una protección multicapa que puede durar décadas en ambientes agresivos.

¿Cómo Se Mide y Especifica el Acabado?

Para evitar malentendidos, hay que hablar el mismo idioma técnico. Además del Ra (Rugosidad Media), que ya conoces, existen otros parámetros:

- Rz (Profundidad Media de Rugosidad): Mide la altura media entre los picos y los valles. Útil para aplicaciones donde la retención de lubricante es crítica.

- Rmax (Rugosidad Máxima): Identifica la peor imperfección en una línea de medición. Clave para juntas que deben sellar herméticamente.

En nuestros informes de calidad, adjuntamos perfilogramas generados por perfilómetros de contacto, que son como el «electrocardiograma» de la superficie, dando una visión completa y objetiva.

Preguntas Frecuentes (FAQ)

¿Los acabados superficiales CNC son muy caros?

El costo varía enormemente. Un granallado simple puede costar unos 20-40€ por pieza en serie, mientras que un anodizado duro (Type III) con especificaciones aeroespaciales puede superar los 150€. El electropulido de una pieza compleja de acero inoxidable puede estar entre 50-100€. El precio depende del proceso, el material, el tamaño y el volumen. Siempre es mejor solicitar una cotización con especificaciones claras.

¿Cuánto tiempo tarda el proceso de acabado?

Los tiempos fluctúan. Un granallado o pulido básico puede hacerse en menos de un día. Un anodizado con color puede tomar 24-48 horas incluyendo preparación, baño, tinte y sellado. Los recubrimientos en polvo requieren tiempo de curado en horno. Los tratamientos térmicos pueden ser rápidos (temple por inducción en minutos) o lentos (recocido durante horas). Planificar con tu proveedor es esencial.

¿Qué problemas comunes pueden aparecer en los acabados?

- Piel de Naranja (Orange Peel): En pinturas o polvo, por viscosidad o curado incorrecto. Solución: Control preciso de parámetros de aplicación y temperatura.

- Decoloración Irregular (en anodizado): Por aleación no homogénea o suciedad. Solución: Usar aleaciones de calidad certificada (como el 6061-T6) y limpieza exhaustiva previa.

- Desadherencia (Peeling): Si la superficie no se preparó bien. Solución: Nunca saltarse los pasos de limpieza y pretratamiento (como el desengrasado alcalino).

- Picaduras (Pitting): En baños electrolíticos, por contaminación o corriente mal regulada. Solución: Mantenimiento estricto de los baños químicos y controles periódicos.

Contacto con Yigu Prototipado Rápido

¿Tienes un proyecto entre manos y necesitas asesoramiento experto para elegir el acabado superficial perfecto? En Yigu Prototipado Rápido, combinamos la precisión del mecanizado CNC avanzado con más de una década de experiencia en tratamientos superficiales de todo tipo.

No solo fabricamos la pieza; te guiamos en cada paso, desde el diseño (DFM) hasta el acabado final, asegurando que cumpla con tus expectativas de funcionalidad, estética y costo.

Contáctanos hoy mismo para discutir tu proyecto y recibir una cotización detallada y personalizada.