Has escuchado «impresión 3D» y probablemente pienses en una pequeña máquina de escritorio creando figuritas de plástico. Pero te sorprendería saber que este término abarca en realidad un universo de tecnologías distintas, cada una con sus propias reglas, materiales y aplicaciones. Imagínalo así: no es solo un martillo, es una caja de herramientas completa donde eliges la llave inglesa, el destornillador o el soplete según lo que necesites construir.

Según el estándar internacional ISO/ASTM 52900, existen siete categorías principales de fabricación aditiva. Desde modelar con hilos de plástico derretido hasta sinterizar polvos metálicos con láser o curar resinas líquidas con luz, la elección depende de tres pilares: el material que necesitas, el presupuesto del que dispones y la complejidad de tu pieza.

En este artículo, no solo te voy a listar las tecnologías. Voy a guiarte, como lo haría un ingeniero de producto con años de experiencia, a través de un flujo lógico de decisión. Comprenderemos cómo funciona cada método, en qué casos brilla y en cuáles no es la mejor opción. Al final, tendrás el conocimiento para tomar una decisión informada, ya sea que estés dando tus primeros pasos en el mundo del prototipado o escalando la producción de componentes finales.

¿Qué debes considerar ANTES de elegir una tecnología?

Antes de sumergirnos en láseres, resinas y polvos, es crucial que definas claramente tu proyecto. Hacerte estas preguntas te ahorrará tiempo, dinero y frustraciones:

- ¿Cuál es el propósito de la pieza? ¿Es un prototipo visual para validar la forma, un prototipo funcional que debe soportar estrés, o una pieza final lista para usarse?

- ¿Qué material es crítico? ¿Necesitas las propiedades de un termoplástico común, la resistencia de un metal, la transparencia o flexibilidad de una resina, o algo especializado como un compuesto de fibra?

- ¿Qué nivel de detalle y precisión requiere? ¿Son formas orgánicas con detalles finos o piezas geométricas con tolerancias mecánicas ajustadas?

- ¿Cuál es tu presupuesto? Considera no solo el costo de la máquina, sino también el de los materiales y el procesamiento posterior (lijado, curado, etc.).

- ¿Qué volumen de producción necesitas? ¿Es una pieza única, un lote pequeño o producción en serie?

Con estas respuestas en mente, exploraremos cada categoría tecnológica siguiendo un hilo conductor: desde las más accesibles y versátiles hasta las más especializadas y potentes.

Categoría 1: Extrusión de Material – ¿La más común y accesible?

¿En qué consiste realmente la extrusión de material?

Es el proceso que probablemente tienes en mente. Un filamento sólido (generalmente un termoplástico) es empujado hacia una boquilla caliente, donde se funde y se deposita capa por capa sobre una plataforma de construcción, siguiendo un camino controlado por un archivo digital. Al enfriarse, cada capa se fusiona con la anterior.

Es la tecnología más democratizada, ideal para dar los primeros pasos. Pero no subestimes su potencial: va desde impresoras domésticas de 200 euros hasta sistemas industriales que trabajan con pellets de alto rendimiento o incluso concreto para la construcción.

Principales variantes y aplicaciones:

FDM/FFF: El caballo de batalla del prototipado rápido

Fused Depresión Modeling (FDM) o Fabricación con Filamento Fundido (FFF) es la implementación más popular. Es ideal para:

- Prototipado conceptual rápido y económico.

- Piezas de prueba para verificar ensamblajes y ergonomía.

- Fabricación de herramientas auxiliares (jigs y fixtures) en líneas de producción.

- Modelos educativos y para aficionados.

Materiales típicos: PLA (fácil de usar), ABS (resistente), PETG (resistente y durable), TPU (flexible), y compuestos avanzados con fibra de carbono o cargas metálicas.

Datos clave a considerar:

- Precisión dimensional: Aproximadamente ±0.5 mm (varía con la máquina y calibración).

- Resolución de capa: Entre 50 y 300 micras.

- Ventajas: Bajo costo inicial, amplia variedad de materiales, fácil de usar, escalable.

- Desventajas: Líneas de capa visibles, uniones entre capas más débiles, necesidad de estructuras de soporte para voladizos, menor detalle que otras tecnologías.

Bioprinting 3D: La frontera de la medicina regenerativa

Una variante especializada que utiliza bio-tintas (células vivas en hidrogeles) en lugar de plástico. Su objetivo no es la resistencia mecánica, sino la viabilidad celular y la creación de estructuras tisulares.

- Aplicación: Investigación en medicina regenerativa, modelos de tejido para pruebas de fármacos («organ-on-a-chip»), y a largo plazo, la biofabricación de piel o cartílago.

- Complejidad: Requiere un control extremo de esterilidad, temperatura y propiedades de la bio-tinta.

Impresión 3D en Construcción: Escala arquitectónica

Aquí la boquilla se monta en un brazo robótico o una grúa para extruir concreto capa por capa, construyendo muros o estructuras completas.

- Ventaja clave: Reducción drástica de tiempo y desperdicio de material en proyectos de geometría repetitiva, como viviendas de bajo costo.

- Precisión: Más gruesa (±5-10 mm), ya que el foco está en la escala macro.

Categoría 2: Fotopolimerización en Cubeta – ¿Buscas el máximo detalle y acabado superficial?

¿Cómo funciona la magia de la luz sobre la resina?

En este proceso, un tanque (cubeta) se llena con resina líquida fotosensible. Una fuente de luz (láser UV, proyector DLP o pantalla LCD) cura o solidifica la resina de forma selectiva, capa por capa, hasta formar el objeto. Es la tecnología reina para el detalle exquisito y el acabado superficial liso.

SLA (Estereolitografía): El pionero de alta precisión

Fue la primera tecnología 3D comercial. Un láser UV traza finamente cada capa de resina.

- Fuerza: Acabado superficial impecable y precisión dimensional de hasta ±0.1 mm. Ideal para joyería, moldes dentales, piezas médicas y prototipos visuales de alta gama.

- Materiales: Resinas con diversas propiedades: estándar, de alta temperatura, flexibles, biocompatibles e incluso para fundición a la cera perdida.

- Procesamiento posterior: Es crucial. Las piezas deben lavarse en alcohol isopropílico y curarse adicionalmente con luz UV para alcanzar sus propiedades finales.

DLP (Procesamiento Digital de Luz): Velocidad y detalle

Similar a SLA, pero usa un proyector digital para curar toda una capa de una vez, haciéndolo más rápido para piezas con áreas transversales grandes.

- Matriz de píxeles: La resolución depende del proyector. Modelos modernos han minimizado el efecto de «pixelación».

LCD (Pantalla de Cristal Líquido): La revolución accesible del resinado

Usa una pantalla LCD como máscara que deja pasar la luz UV de un LED solo en las zonas a curar. Su bajo costo ha popularizado enormemente la impresión en resina a nivel de escritorio.

- Ventaja: Ofrece una relación calidad-precio excelente para altos niveles de detalle.

- Consideración: La pantalla LCD es un consumible que se degrada con el uso y debe reemplazarse.

CLIP y CAL: La vanguardia de la continuidad

Tecnologías emergentes que eliminan las pausas entre capas. CLIP (de Carbon) usa una ventana permeable al oxígeno para crear una «zona muerta» que permite un crecimiento continuo, logrando piezas más resistentes y con superficies ultra lisas. CAL cura la resina volumétricamente desde múltiples ángulos, prometiendo piezas en cuestión de minutos, aunque aún no es ampliamente comercial.

Categoría 3: Fusión en Lecho de Polvo – ¿Tu proyecto exige geometrías complejas y propiedades mecánicas avanzadas?

¿Qué es la fusión en lecho de polvo (PBF)?

Aquí, una fuente de energía de alta potencia (láser o haz de electrones) fusiona selectivamente partículas de polvo fino (plástico o metal) en un lecho o cama. El polvo sobrante actúa como soporte natural, permitiendo geometrías intrincadas que serían imposibles con otros métodos.

Tabla Comparativa: Tecnologías Principales de PBF

| Tecnología | Material Principal | Fuente de Energía | Ventajas Clave | Aplicaciones Típicas |

|---|---|---|---|---|

| SLS (Sinterizado Selectivo por Láser) | Nylon (PA12/PA11), compuestos | Láser CO2 | No necesita soportes, propiedades mecánicas excelentes, gran libertad geométrica. | Prototipos funcionales, piezas finales ligeras, ensamblajes complejos. |

| MJF (Fusión Multijet) | Nylon (PA12) | Agente fusionante + lámpara IR | Más rápido y uniforme que SLS, excelente precisión dimensional (±0.2-0.3 mm). | Producción de cortas series, carcasas, componentes personalizados. |

| SLM / DMLS (Fusión / Sinterizado Láser de Metales) | Aceros, Titanio, Aluminio, Inconel | Láser de alta potencia | Piezas metálicas 100% densas, propiedades que rivalizan con las forjadas. | Aeroespacial, médico (implantes), moldes de inyección, herramientas. |

| EBM (Fusión por Haz de Electrones) | Titanio, Cobalto-Cromo | Haz de Electrones | Cámara de vacío ideal para metales reactivos, baja tensión residual. | Componentes aeroespaciales de alto rendimiento, implantes ortopédicos. |

Un caso de estudio real de autoridad: En la industria aeroespacial, empresas como Airbus utilizan DMLS para fabricar componentes como soportes de brackets para la cabina del A350. Estas piezas son un 30-40% más ligeras que sus equivalentes tradicionales, pero igual de resistentes, gracias a la capacidad de optimizar el diseño con celosías internas (lattice structures) que solo la fabricación aditiva permite.

Categoría 4: Inyección de Material – ¿Necesitas multi-material o color real?

¿Cómo se «imprime» en 3D como una impresora de tinta?

Similar a una impresora de inyección de tinta, pero en 3D. Cabezales múltiples depositan microgotas de fotopolímero líquido o cera, que son curadas instantáneamente con luz UV. Su superpoder es la capacidad de combinar diferentes materiales y colores en una sola pieza.

PolyJet: El rey del prototipo visual y táctil

Puede combinar resinas rígidas, flexibles, transparentes y de alta temperatura en un mismo trabajo.

- Aplicación estrella: Prototipos sobremoldeados (simulando una carcasa de plástico rígido con agarres de goma) sin necesidad de ensamblaje. Perfecto para modelos de presentación de alto impacto y validación de diseño.

- Resolución: Puede alcanzar capas de 16 micras, con un acabado superficial excepcional.

NanoParticle Jetting (NPJ): Precisión para metales y cerámicas

Inyecta un líquido con nanopartículas de metal o cerámica. La pieza «verde» resultante se sinteriza luego en un horno. Es ideal para componentes pequeños y muy detallados, como instrumentos médicos miniaturizados.

Categoría 5: Inyección de Aglutinante – ¿Velocidad y bajo costo para series medianas?

¿Se puede unir polvo sin láser?

Sí. Esta tecnología rocía un agente aglutinante líquido sobre un lecho de polvo (metal, arena o yeso), uniendo las partículas capa por capa. La pieza «verde» luego se consolida mediante sinterizado o infiltración con otro metal (como bronce).

¿Por qué es importante? Es una de las tecnologías más prometedoras para la fabricación de series medias de piezas metálicas, ya que es más rápida y potencialmente más económica que la fusión con láser.

- Binder Jetting de Metal: Para piezas funcionales en sectores automotriz o industrial.

- Binder Jetting de Arena: Revolucionó la fundición tradicional, permitiendo crear moldes y machos de arena complejos en horas, sin herramientas.

- ColorJet Printing (CJP): Usa yeso y un aglutinante de color para crear modelos full-color vibrantes, ideales para arquitectura, estudios de mercado y modelos anatómicos.

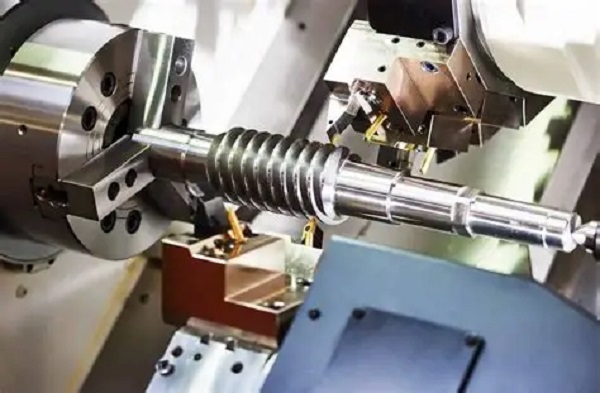

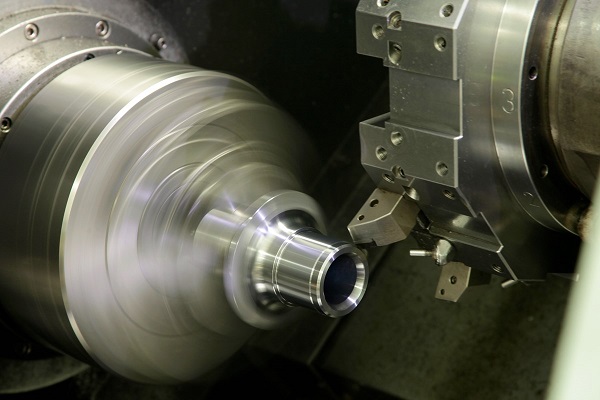

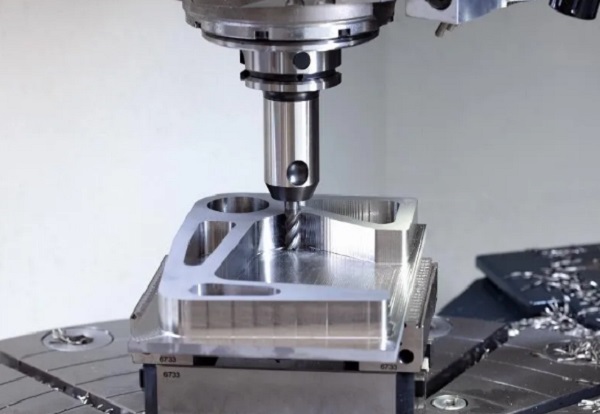

Categoría 6: Deposición de Energía Dirigida (DED) – ¿Reparar o agregar metal a gran escala?

¿Imaginas un soplete de alta tecnología?

Un haz de energía (láser, haz de electrones o arco de plasma) crea un baño de fusión sobre un sustrato, mientras se alimenta material en polvo o alambre. Es ideal para:

- Reparar componentes metálicos de alto valor (como álabes de turbina).

- Agregar características a piezas ya fabricadas.

- Construir estructuras metálicas grandes y cercanas a la forma final (near-net-shape).

No es para detalles finos, sino para depositar grandes volúmenes de metal rápidamente. A menudo se combina con CNC para el maquinado final de precisión (sistemas híbridos).

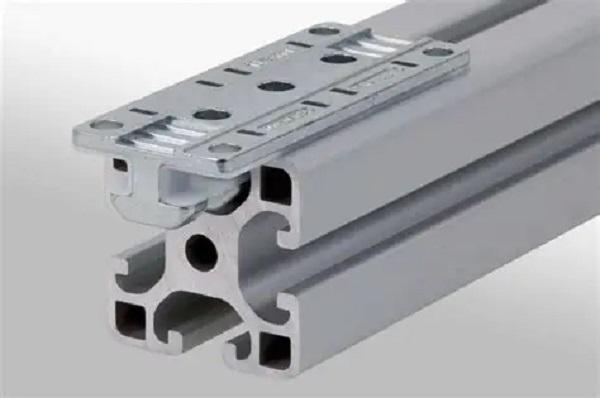

Categoría 7: Laminación de Capas – ¿Prototipos grandes, rápidos y económicos?

¿Y si imprimimos cortando y pegando hojas?

Se construyen objetos uniendo capas de material en forma de hojas (papel, metal, plástico) mediante adhesivo, ultrasonido o calor. Luego, un láser o cuchilla corta el contorno de la pieza.

- LOM (Laminated Object Manufacturing): Usa papel con adhesivo termoactivado. Es muy rápido y barato para crear modelos volumétricos grandes y de bajo detalle, como maquetas arquitectónicas.

- UC (Ultrasonic Consolidation): Láminas delgadas de metal (foil) se unen por ultrasonido, sin fundirse. Permite incrustar sensores o circuitos entre las capas, una ventaja única para componentes inteligentes.

Preguntas Frecuentes (FAQ)

¿Cuál es el tipo de impresión 3D más preciso?

Para plásticos/resinas, la fotopolimerización en cubeta (SLA/DLP) es la más precisa, con tolerancias de hasta ±0.1 mm. Para metales, SLM/DMLS ofrecen una precisión similar. La inyección de material (PolyJet) también es excepcional para detalles superficiales.

¿Cuál es la tecnología de impresión 3D más común y por qué?

FDM/FFF. Su dominio se debe a su bajo costo de entrada (impresoras de escritorio desde 200€), la facilidad de uso y la amplia disponibilidad de materiales. Es la puerta de entrada para aficionados, educadores y pequeñas empresas.

¿Qué proceso es mejor para geometrías muy complejas (huecos internos, celosías)?

La fusión en lecho de polvo (SLS, SLM) es imbatible. El polvo no fusionado que rodea la pieza actúa como soporte, permitiendo crear estructuras internas y voladizos que serían imposibles de fabricar de otra manera.

¿Qué método da el acabado superficial más liso sin post-procesamiento?

SLA (resina) produce de forma nativa el acabado más liso. PolyJet también ofrece una superficie excepcionalmente pulida, gracias al depósito de microgotas.

¿Cuál es la tecnología 3D más barata?

FDM/FFF es la más económica en términos de inversión inicial y costo de material. Es la elección indiscutible para prototipado de bajo presupuesto y aficionados.

¿Y la más cara?

Las tecnologías de fusión de metales por láser/haz de electrones (SLM, DMLS, EBM). Los equipos cuestan cientos de miles o millones de euros, los polvos metálicos son caros y requieren operadores altamente cualificados y post-procesamiento complejo.

¿Qué proceso es el más rápido?

Depende de la geometría y el volumen. CLIP (vat photopolymerization continua) y Binder Jetting son extremadamente rápidos para ciertas piezas. MJF también ofrece velocidades altas al fusionar capas completas de una vez.

¿Cuál es la mejor para piezas metálicas funcionales?

SLM/DMLS son los estándares de oro para piezas metálicas densas y de alta resistencia. Para lotes más grandes a menor costo, Binder Jetting de metal está ganando terreno. Para reparación o adición de material, DED es la elección.

Contacto con Yigu Prototipado Rápido

¿Te ha quedado más claro pero aún necesitas asesoría experta para tu proyecto específico? En Yigu Prototipado Rápido combinamos la experiencia técnica con un enfoque práctico. No solo tenemos una amplia gama de tecnologías (desde FDM hasta DMLS), sino que nuestros ingenieros te ayudarán a:

- Seleccionar la tecnología óptima basándonos en tus requisitos funcionales, estéticos y económicos.

- Recomendar materiales que equilibren rendimiento y costo.

- Optimizar el diseño de tu pieza para la fabricación aditiva, aprovechando al máximo sus ventajas.

- Gestionar el procesamiento posterior necesario para entregarte una pieza lista para usar.

No se trata solo de imprimir; se trata de fabricar la solución correcta. Contáctanos para discutir tu proyecto y recibir una cotización personalizada.