Si estás buscando comprender a fondo el torneado, has llegado al lugar correcto. Ya sea que seas un estudiante de ingeniería, un profesional del sector que busca profundizar o un emprendedor evaluando procesos de fabricación, esta guía está diseñada para ti. Vamos a desglosar paso a paso todo lo que necesitas saber sobre el torneado: desde sus principios fundamentales hasta los parámetros críticos, los tipos de operaciones y cómo diseñar piezas para optimizar este proceso. Al final, no solo entenderás la teoría, sino que también podrás aplicar este conocimiento de manera práctica.

Resumen

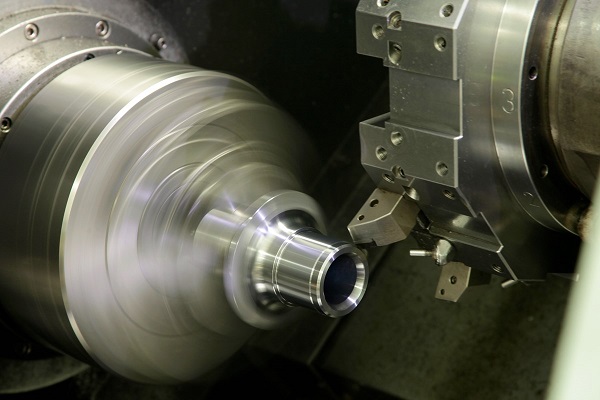

El torneado es un proceso de mecanizado fundamental donde una pieza gira a alta velocidad mientras una herramienta de corte estacionaria le da forma, eliminando material. Es la columna vertebral para la fabricación de componentes cilíndricos o cónicos, desde simples ejes hasta piezas complejas con alta precisión y acabado superficial. En esta guía, exploraremos su historia, principio de funcionamiento, las distintas operaciones de torneado (como cilindrado, refrentado o roscado), los parámetros clave que controlan la calidad, el equipo necesario y consejos de diseño basados en experiencia. También abordaremos sus ventajas, limitaciones y alternativas, todo con un enfoque centrado en aplicaciones reales.

¿Cuál es el origen y la evolución del torneado?

La historia del torneado es la historia de la precisión manufacturera. Sus raíces se remontan a los tornos de pedal egipcios y romanos, utilizados principalmente para trabajar la madera. Sin embargo, el punto de inflexión revolucionario llegó a mediados del siglo XX con la incorporación del Control Numérico Computarizado (CNC). Este salto transformó un proceso manual, dependiente de la habilidad excepcional del operario, en uno automatizado, repetible y capaz de producir geometrías complejas con tolerancias en el orden de micras. Hoy, el torneado CNC domina la industria, permitiendo la producción en serie de componentes críticos para sectores como el aeroespacial, médico y automotriz.

¿Cómo funciona realmente el torneado? El principio explicado

El principio es elegante en su simplicidad, pero su dominio requiere pericia. Se basa en tres movimientos coordinados:

- Movimiento principal de corte (Giro): La pieza de trabajo se sujeta en un cabezal (usando un plato de garras o entre puntos) y gira a una velocidad de corte específica, medida en metros por minuto (m/min) o revoluciones por minuto (RPM).

- Movimiento de avance (Desplazamiento): La herramienta de corte de un solo filo avanza de manera constante y paralela o perpendicular al eje de rotación. Esta distancia por revolución es la velocidad de avance.

- Profundidad de pasada: Es la cantidad de material radial que la herramienta penetra en cada pasada.

La combinación de estos tres parámetros (Velocidad de Corte, Avance y Profundidad) determina todo: el tiempo de ciclo, el acabado superficial, la vida útil de la herramienta y la integridad de la pieza. Un balance óptimo es clave para la eficiencia.

¿Qué tipos de operaciones de torneado existen?

El torneado no es una sola acción, sino un conjunto de operaciones que responden a necesidades geométricas específicas. Aquí te presentamos las más comunes:

Cilindrado: La operación básica

Es la más frecuente. La herramienta se desplaza paralela al eje de rotación para reducir el diámetro exterior de una pieza cilíndrica y lograr una superficie uniforme. Ideal para crear ejes y pasos de diámetro constante.

Refrentado: Creando caras planas

Aquí, la herramienta se mueve radialmente, desde el perímetro hacia el centro (o viceversa), para crear una superficie plana y perpendicular al eje. Se usa para definir la longitud final de la pieza o para limpiar sus extremos.

Torneado cónico: Para formas cónicas

Permite crear superficies cónicas. Esto se logra desalineando el carro portaherramientas a un ángulo específico o usando un copiador. Es esencial para fabricar conos de sujeción, puntas de herramientas y ciertos componentes de ensamblaje.

Roscado: Donde la precisión es clave

Se utiliza para tallar roscas internas o externas (métricas, Whitworth, etc.). La herramienta, con el perfil exacto del filete, avanza sincronizada con el giro de la pieza para generar la hélice del paso de rosca deseado.

Moleteado: Más que estética

No es un corte, sino una deformación. Una herramienta de rodillos con un patrón definido se prensa contra la pieza giratoria, generando un grabado en relieve. Su función principal es mejorar el agarre en partes que se manipulan manualmente, como perillas o tapas.

Ranurado y tronzado

- Ranurar: Crear una ranura estrecha (para anillos de retención, sellos o salidas de herramienta) en el diámetro exterior o interior.

- Tronzar: Operación final para separar la pieza terminada de la barra de material sobrante.

Mandrinado: Precisión interior

Su objetivo es agrandar y mejorar la precisión dimensional y el acabado de un agujero previamente taladrado. Es crucial para lograr tolerancias ajustadas en diámetros internos.

¿Qué equipo y herramientas se necesitan para tornear?

| Equipo / Herramienta | Función Principal | Consideraciones Clave |

|---|---|---|

| Torno (Máquina-Herramienta) | Sostiene y hace girar la pieza; porta y mueve la herramienta. | Tipos: Torno paralelo, torno CNC, torno vertical. La elección depende del volumen, complejidad y tamaño de la pieza. |

| Plato de Garras | Sujeta la pieza de trabajo en el cabezal del torno. | Variantes: Garras independientes (para piezas irregulares) y universales (autocentrantes). |

| Cabezal Móvil (Contrapunto) | Soporta el extremo libre de piezas largas con un punto fijo, evitando flexiones. | Esencial para mantener la precisión en piezas de relación longitud/diámetro alta. |

| Herramientas de Corte | Realizan la eliminación de material. | Materiales clave: Carburo de tungsteno (alta productividad), Cerámicas (para superaleaciones), Acero Rápido (HSS) (para trabajos generales). La geometría de la plaquita (ángulo de ataque, de desprendimiento) es crucial. |

| Sistema de refrigerante | Refrigera la zona de corte, lubrica y arrastra la viruta. | Aumenta la vida útil de la herramienta, mejora el acabado y ayuda en la evacuación de virutas. |

¿Cuáles son los parámetros críticos y cómo afectan al resultado?

Dominar estos tres parámetros es la diferencia entre un buen trabajo y uno excepcional.

- Velocidad de Corte (Vc): Es la velocidad superficial a la que el filo de la herramienta interactúa con el material. Demasiado alta genera calor excesivo y desgaste prematuro; demasiado baja reduce la productividad y puede causar embotado.

- Ejemplo práctico: Para aluminio, se puede trabajar a >300 m/min; para aceros templados, <100 m/min.

- Avance (f): La distancia que avanza la herramienta por cada revolución de la pieza. Un avance alto remueve más material rápido pero da un acabado más rugoso. Un avance bajo da mejor acabado pero alarga el tiempo de mecanizado.

- Profundidad de Pasada (ap): La cantidad de material radial eliminado. Para desbastes grandes, se usan pasadas profundas con avance moderado; para acabados, pasadas muy superficiales con avance bajo y alta velocidad.

La regla de oro: No se puede maximizar todo a la vez. Se prioriza según el objetivo: máxima remoción de material, mejor acabado superficial o máxima vida de herramienta.

¿Cómo diseñar piezas optimizadas para el torneado? (Consejos de un ingeniero)

Basado en experiencia en manufactura, seguir estas directrices ahorra costos y evita dolores de cabeza:

- Simplifica al máximo: Cada característica compleja (radios internos muy pequeños, formas orgánicas) aumenta el tiempo y costo.

- Evita los cantos vivos internos: Es imposible tornear un ángulo interno de 90° perfecto. Especifica un radio de acuerdo (aunque sea pequeño) para reducir la concentración de tensiones y facilitar el mecanizado.

- Mantén espesores de pared uniformes: Las variaciones bruscas en el espesor pueden causar distorsiones por las tensiones liberadas durante el mecanizado o durante posteriores tratamientos térmicos.

- Estandariza: Usar roscas y chaflanes normalizados evita herramientas especiales y reduce tiempos de configuración.

- Prioriza el torneado en un solo setup: Diseña la pieza de manera que todas las características accesibles desde un lado puedan maquinarse en una sola sujeción. Recolocar la pieza introduce posibles errores de concentricidad.

Ventajas y desventajas: ¿Cuándo elegir el torneado?

| Ventajas | Desventajas |

|---|---|

| Excelente para geometrías de revolución (cilindros, conos, esferas). | Limitado para formas no rotacionales (cajas, estructuras complejas 3D). |

| Alta precisión y repetibilidad, especialmente en CNC (tolerancias de ±0.01 mm son comunes). | Costo inicial alto para máquinas CNC de alta gama y herramientamiento. |

| Acabado superficial de alta calidad directamente de la máquina, reduciendo operaciones secundarias. | Pérdida de material como viruta (proceso sustractivo), lo que puede ser ineficiente para materiales costosos. |

| Alta productividad en series medias y largas una vez configurada la máquina. | La habilidad del programador y operario sigue siendo crítica para optimizar parámetros y evitar colisiones. |

Preguntas Frecuentes (FAQ)

- ¿Qué materiales se pueden tornear? Prácticamente todos: metales (acero, aluminio, latón, titanio, Inconel), plásticos técnicos (POM/Delrin, Nylon, PEEK) e incluso maderas duras. La clave está en adaptar herramienta y parámetros.

- ¿Torneado CNC vs. Manual? El torno manual es ideal para prototipos únicos, reparaciones o talleres pequeños. El torno CNC es imbatible para series, complejidad geométrica, repetibilidad y productividad. Para desarrollo de producto, el CNC ofrece una ventaja decisiva.

- ¿Cuál es el costo aproximado por hora de torneado CNC? Varía enormemente por región, complejidad y material. En mercados competitivos, puedes encontrar rangos entre 40 y 90 euros por hora de máquina. Siempre solicita una cotización basada en tu archivo CAD.

- ¿Cómo se controla la calidad en el torneado? Con instrumentos de metrología dimensional: micrómetros externos/internos, calibradores Vernier, projectores de perfiles y, para control estadístico en serie, galgas y micrometros con reloj comparador.

- ¿Qué software se utiliza? Para programación CNC (generación de código G), software CAM como Fusion 360, Mastercam o SolidCAM son estándar de la industria. Se alimentan de diseños CAD creados en SolidWorks, AutoCAD o Inventor.

Contacto con Yigu Prototipado Rápido

¿Tienes un diseño que requiere torneado de precisión? En Yigu Prototipado Rápido, combinamos expertise técnico con un parque de tornos CNC de última generación para ofrecerte componentes mecanizados con la más alta calidad.

Ofrecemos:

- Torneado CNC en más de 50 materiales metálicos y plásticos.

- Tolerancias ajustadas y acabados superficiales según requerimiento.

- Servicio integral: desde la revisión de diseño (DFM) hasta el acabado final y ensamblaje.

- Prototipos y series cortas-medias con tiempos de entrega competitivos.

¿Listo para transformar tu diseño en realidad? Sube tus archivos CAD a nuestra plataforma para recibir una cotización instantánea y un informe de ingeniería (DFM) gratuito. Nuestro equipo de expertos está listo para apoyarte en cada etapa de tu proyecto.