Si trabajas en mecanizado CNC, sabes que la diferencia entre una pieza buena y una excelente no es cuestión de suerte. Detrás de cada componente preciso hay una trayectoria de herramienta (toolpath) cuidadosamente planificada. ¿Pero qué es exactamente y cómo puedes dominar su diseño para optimizar el tiempo, el coste y la calidad de tus proyectos?

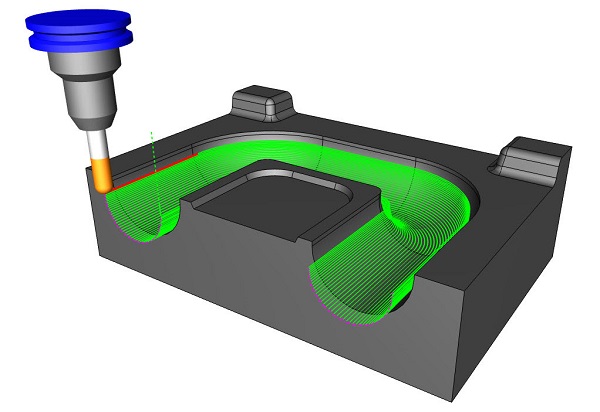

En esencia, una trayectoria de herramienta es el mapa de ruta digital que sigue una herramienta de corte para transformar un bloque de material en una pieza acabada. Dominar su creación y optimización es la clave para lograr mecanizados eficientes, prolongar la vida de tus herramientas y cumplir con tolerancias exigentes, especialmente en sectores como el aeroespacial, médico o automoción.

En este artículo, exploraremos los principios fundamentales, los tipos más utilizados y las estrategias avanzadas para que tomes decisiones informadas y lleves tu producción CNC al siguiente nivel.

¿Qué es exactamente una trayectoria de herramienta en el mecanizado CNC?

Imagina que eres un escultor, pero en lugar de un cincel y un martillo, usas una fresa controlada por un ordenador. La trayectoria de herramienta es el conjunto de instrucciones detalladas que le dicen a esa fresa exactamente por dónde moverse, a qué profundidad cortar y a qué velocidad hacerlo. Es la columna vertebral de cualquier operación CNC.

Técnicamente, es la secuencia de coordenadas y movimientos (en los ejes X, Y, Z y, a menudo, rotativos) que la herramienta sigue para remover material. Esta ruta predefinida no es aleatoria; se genera mediante software especializado y determina factores críticos como:

- El acabado superficial final.

- El tiempo total de mecanizado.

- La vida útil de la herramienta de corte.

- La precisión dimensional de la pieza.

Un ejemplo concreto: Para mecanizar un simple bolsillo rectangular, la trayectoria debe definir no solo el contorno, sino también la estrategia para limpiar el material del interior: ¿en zigzag, en espiral, por capas? Cada elección tiene un impacto directo en el resultado.

¿Cómo se integra la trayectoria en el flujo de trabajo CNC?

La creación de una trayectoria es un puente entre el diseño y la máquina física. Este proceso se apoya en dos pilares de software:

- CAD (Diseño Asistido por Ordenador): Aquí defines la geometría de la pieza. Es el modelo digital 3D con todas sus dimensiones y características. Es el «qué» quieres fabricar.

- CAM (Fabricación Asistida por Ordenador): Esta es la etapa crucial. El software CAM (como Fusion 360, Mastercam o SolidWorks CAM) toma el modelo CAD y te permite definir el «cómo». Aquí es donde:

- Seleccionas la herramienta (fresa, broca, etc.).

- Estableces parámetros de corte (velocidad de giro, avance, profundidad de pasada).

- Generas y simulas la trayectoria de la herramienta.

La simulación CAM es un paso no negociable para cualquier operador experto. Te permite visualizar el proceso completo, detectar colisiones potenciales entre la herramienta, el portaherramientas y la pieza, y verificar que el material se remueve correctamente. Esto previene errores costosos, ahorra material y garantiza la seguridad.

¿Cuáles son los principios básicos que rigen una buena trayectoria?

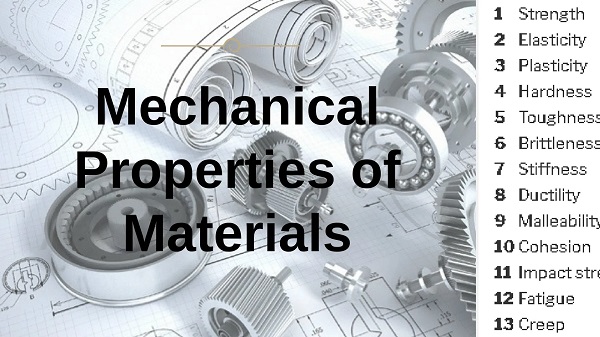

Antes de elegir un tipo de trayectoria, debes comprender los principios físicos que afectan al corte. Ignorarlos es como conducir un Fórmula 1 sin entender el motor.

- Formación de Viruta: El corte eficiente genera virutas bien definidas. Una carga de viruta (chip load) demasiado alta sobrecarga la herramienta; una demasiado baja la hace frotar en lugar de cortar, generando calor y desgaste prematuro. Una trayectoria óptima mantiene una carga de viruta constante.

- Velocidad de Corte y Avance (Speed & Feed): Son el «ritmo cardíaco» del mecanizado. La velocidad de corte (RPM) es qué tan rápido gira la herramienta. El avance es qué tan rápido se mueve a través del material. Equilibrarlos según el material es esencial. Por ejemplo, mecanizar titanio requiere parámetros muy distintos a mecanizar aluminio.

- Técnicas de Fresado:

- Fresado en Concordancia (Climb Milling): La herramienta gira en la misma dirección que su avance. Ofrece un mejor acabado superficial, menor desgaste de la herramienta y requiere menos fuerza. Es la opción preferida en la mayoría de las máquinas CNC modernas.

- Fresado en Oposición (Conventional Milling): La herramienta gira contra la dirección del avance. Puede ser útil en situaciones específicas con maquinaria menos rígida o para evitar el desprendimiento del material en los bordes.

- Compromiso de la Herramienta (Tool Engagement): Se refiere al porcentaje del diámetro de la herramienta que está en contacto con el material en un momento dado. Una trayectoria que mantiene un compromiso constante (como en el fresado adaptativo) evita picos de carga que rompen los filos, distribuyendo el desgaste de manera uniforme y prolongando la vida útil.

¿Qué tipos de trayectorias existen y cuándo usarlas?

Las trayectorias se pueden clasificar en 2D, 2.5D, 3D y avanzadas. Tu elección dependerá de la complejidad de la geometría.

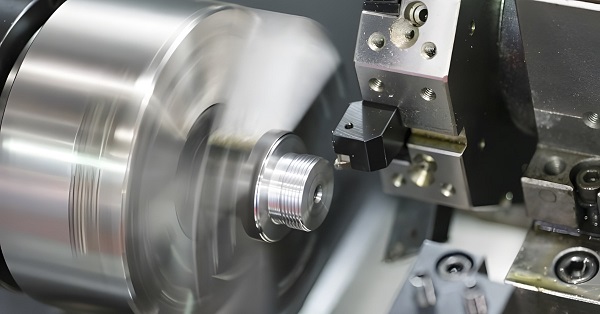

Trayectorias 2D y 2.5D: Ideales para geometrías planas

Estas trayectorias trabajan principalmente en el plano X-Y, con movimientos en Z en pasos fijos (de ahí el término «2.5D»). Son rápidas y eficientes.

| Tipo de Trayectoria | Descripción y Objetivo Principal | Aplicación Típica | Consejo Clave |

|---|---|---|---|

| Contorneado | Sigue el perímetro de la pieza para definir su forma exterior o interior. | Acabado de paredes, recorte de la pieza final del sobrante. | Usa compensación del radio de la herramienta para lograr dimensiones exactas. |

| Mecanizado de Bolsillos | Remueve material dentro de un contorno cerrado. | Crear cavidades, alojamientos para componentes. | Estrategias en espiral o en zigzag ayudan a evacuar mejor la viruta. |

| Taladrado | Crea agujeros de diámetro y profundidad específicos. | Agujeros para tornillos, pasadores, lubricación. | Considera taladrado escalonado (peck drilling) para materiales profundos o difíciles, rompiendo la viruta. |

| Planificado (Facing) | Crea una superficie plana de referencia en la parte superior de la pieza. | Primera operación en un bloque en bruto para establecer un plano Z uniforme. | Usa una fresa frontal (face mill) para máxima eficiencia. |

| Ranurado (Slot Milling) | Corta canales lineales o circulares de ancho definido. | Chaveteros, guías, juntas. | El diámetro de la herramienta debe ser ligeramente menor que el ancho de la ranura para permitir el desahogo. |

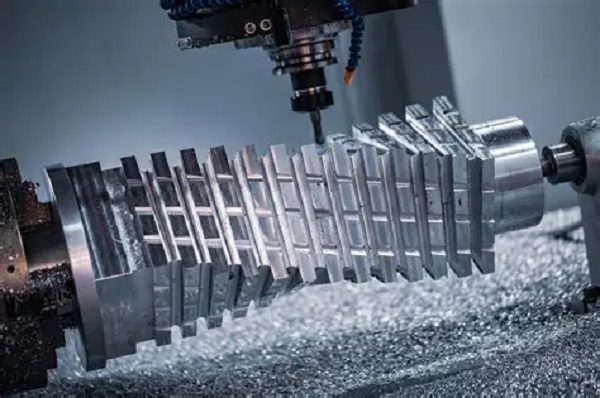

Trayectorias 3D: Para formas complejas y orgánicas

Aquí la herramienta se mueve simultáneamente en X, Y y Z para esculpir superficies complejas. Son esenciales para moldes, prototipos y piezas aeroespaciales.

- Desbaste (Roughing): Su único objetivo es remover la mayor cantidad de material en el menor tiempo posible, dejando un margen uniforme para el acabado. Estrategias como el fresado adaptativo (adaptive clearing) son revolucionarias aquí, ya que ajustan la ruta en tiempo real para mantener un compromiso de herramienta constante, protegiéndola.

- Semiacabado: Un paso intermedio opcional pero valioso. Remueve el material sobrante del desbaste, igualando los márgenes y reduciendo la carga de trabajo de las herramientas de acabado, que son más delicadas y costosas.

- Acabado: Aquí se logra la dimensión final y el acabado superficial. La trayectoria «pinta» la superficie con pasadas muy juntas (paso pequeño). Estrategias comunes son:

- Acabado Paralelo: Ideal para superficies planas o de poca curvatura.

- Acabado por Contorneado 3D: Sigue los contornos de la pieza, perfecto para paredes inclinadas.

- Acabado en Espiral o Radial: Excelente para superficies convexas o cóncavas, evitando marcas visibles.

- Mecanizado de Restos (Rest Machining): El software detecta automáticamente las áreas donde las herramientas anteriores (más grandes) no pudieron llegar (esquinas internas, detalles finos) y genera una trayectoria para una herramienta más pequeña. Ahorra mucho tiempo de programación manual.

- Roscado por Fresado (Thread Milling): Crea roscas internas o externas mediante un movimiento helicoidal. Ofrece mayor flexibilidad que un macho, permitiendo ajustar el diámetro de la rosca y siendo ideal para roscas grandes o materiales difíciles.

¿Cómo elegir y optimizar la trayectoria correcta para tu proyecto?

No existe una respuesta universal. La elección es un acto de ingeniería que considera múltiples variables. Te guío por los 10 factores clave que analizo en cada proyecto:

- Geometría de la Pieza: ¿Es plana (2.5D), compleja (3D), tiene cavidades profundas? La forma dicta la estrategia.

- Propiedades del Material: El aluminio permite cortes agresivos; el acero endurecido o los composites exigen parámetros conservadores y trayectorias que disipen el calor.

- Estrategia de Mecanizado: Define claramente las fases de desbaste, semiacabado y acabado.

- Capacidad de la Máquina: Una máquina de 3 ejes limita las opciones frente a una de 5 ejes simultáneos. Considera la rigidez, la potencia del husillo y la velocidad máxima.

- Requisitos de Acabado Superficial: Un acabado para un molde de inyección (Ra < 0.4 µm) requiere trayectorias de acabado muy finas, mientras que una pieza funcional interna puede ser más basta.

- Selección de la Herramienta: El diámetro, longitud, número de filos y material (carburo, cerámica) limitan y guían las trayectorias posibles (profundidad de corte, radio de esquina).

- Parámetros de Corte (Speed/Feed/Depth of Cut): Son el alma de la trayectoria. Ajustarlos mal anula incluso la mejor estrategia.

- Método de Sujeción: La pieza debe estar inmóvil. Una sujeción débil obliga a usar fuerzas de corte menores, afectando la trayectoria.

- Secuencia de Operaciones (Process Route): Planifica un flujo lógico para minimizar cambios de herramienta y reposicionamientos de la pieza.

- Tiempo y Coste: A veces, una trayectoria más lenta pero que garantiza el éxito a la primera es más «rápida» que una arriesgada que rompe una herramienta cara.

Técnicas Clave de Optimización:

- Usa Fresado Adaptativo: Para desbaste, es casi siempre la opción más eficiente y segura para la herramienta.

- Implementa Estrategias de Alta Velocidad (HSM): Utiliza avances altos con pasos muy pequeños, manteniendo una carga de viruta constante. Ideal para acabados en materiales duros.

- Optimiza las Entradas y Salidas: Evita que la herramienta se clave en el material (plunge). Usa aproximaciones en arco o rampa para un engagement suave.

- Simula SIEMPRE: La simulación no es un lujo, es una necesidad. Te ahorrará costosos errores en material y tiempo de máquina.

Preguntas Frecuentes (FAQ)

¿Qué es una trayectoria 2.5D?

Es un término intermedio. La herramienta se mueve en los tres ejes (X, Y, Z), pero no de forma simultánea en los tres para crear superficies complejas. Trabaja en «niveles» o «pisos». Es perfecta para mecanizar bolsillos a diferentes profundidades, taladrar agujeros o contornear escalones, siendo más eficiente que una estrategia 3D completa para estas geometrías.

¿Puede una mala trayectoria romper una herramienta?

Absolutamente sí. Una trayectoria con compromisos de herramienta excesivos (cortar con todo el filo de golpe), entradas bruscas o que no permita una correcta evacuación de viruta generará un calor y una tensión extremas, llevando a la rotura catastrófica del filo de carburo.

¿El software CAM elige automáticamente la mejor trayectoria?

Los CAM modernos tienen funciones automáticas muy buenas, pero no sustituyen al conocimiento del operador/ingeniero. El software es una herramienta poderosa, pero tú defines la estrategia, los parámetros y validas el resultado mediante simulación. La experiencia es insustituible.

¿Qué es el «G-code» y cómo se relaciona con la trayectoria?

El G-code es el lenguaje final que entiende la máquina CNC. El proceso de postprocesado en el software CAM traduce la trayectoria visual y los parámetros que has definido a este código específico, considerando las particularidades de tu controladora (Fanuc, Siemens, Heidenhain, etc.). Es el último paso antes de enviar el programa a la máquina.

¿Cómo afecta el material a la trayectoria?

Determina todo. Un material blando como la espuma permite trayectorias muy agresivas y rápidas. Un material duro como el Inconel obliga a usar trayectorias que minimicen el calor: cortes ligeros, alta velocidad de giro, buen refrigerante y evitar permanecer cortando en la misma zona durante mucho tiempo.

¿Necesitas Asesoría en Mecanizado CNC de Precisión?

En Yigu Prototipado Rápido, comprendemos que detrás de cada pieza perfecta hay una estrategia de mecanizado bien planificada. No solo contamos con un parque de máquinas CNC de última generación (de 3 a 5 ejes), sino con ingenieros especializados en programación CAM que optimizan cada trayectoria para tu proyecto específico.

Ofrecemos servicios integrales: desde el asesoramiento en diseño para la manufactura (DFM), la selección óptima de materiales y estrategias, hasta la producción de series cortas y largas con control de calidad metrológico.

¿Tienes un plano, un modelo 3D o una idea? Contáctanos para obtener un presupuesto competitivo y una recomendación técnica que garantice la calidad, eficiencia y rentabilidad de tu próximo proyecto.