Como experto en ingeniería de manufactura con años en la industria, he visto cómo la elección precisa de parámetros puede marcar la diferencia entre un proyecto exitoso y uno costoso. Hoy quiero llevarte más allá de la teoría: vamos a desglosar, con ejemplos concretos y desde una perspectiva práctica, dos conceptos fundamentales que, aunque a menudo se confunden, son pilares distintos de cualquier operación de mecanizado: la velocidad de corte y la velocidad de avance (feed rate).

Si alguna vez te has preguntado por qué una pieza queda con un acabado superficial pobre, por qué una herramienta se desgasta demasiado rápido o cómo calcular estos valores para tu material específico, estás en el lugar correcto. Este artículo está diseñado para guiarte, paso a paso, desde la comprensión básica hasta estrategias avanzadas de optimización, asegurando que salgas con el conocimiento para tomar decisiones informadas en tu taller.

Artículo en resumen:

En este artículo, exploraremos en profundidad las diferencias críticas entre la velocidad de corte (medida en SFM o m/min) y la velocidad de avance (medida en IPM o mm/rev). Veremos cómo cada una impacta de forma única en la tasa de arranque de material, el acabado superficial y la vida de la herramienta. A través de ejemplos prácticos con materiales comunes como aluminio y acero, fórmulas claras y una comparación detallada, desmitificaremos su cálculo y su relación sinérgica. Finalmente, te proporcionaré estrategias comprobadas, incluyendo técnicas modernas como el control adaptativo, para que puedas optimizar estos parámetros, evitar errores comunes y elevar la eficiencia y calidad de tu mecanizado.

¿Qué son en realidad la velocidad de corte y el avance? (Y ¿por qué no son lo mismo?)

Imagina que estás cortando un jamón con un cuchillo. La velocidad a la que mueves el cuchillo de atrás hacia adelante sobre la superficie sería análoga a la velocidad de corte. Por otro lado, la profundidad con la que empujas el cuchillo hacia dentro en cada pasada sería similar al avance (feed rate). En el mecanizado CNC, esta distinción es igual de crucial.

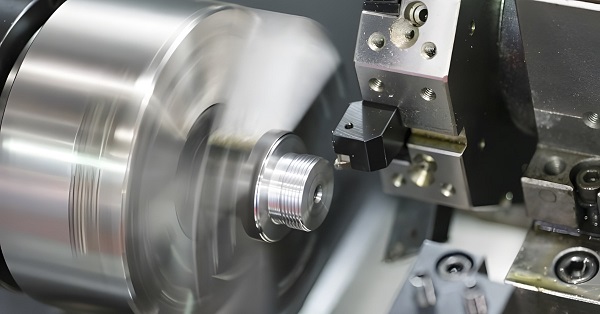

La velocidad de corte se define como la velocidad relativa a la que el filo de la herramienta corta la superficie de la pieza de trabajo. Se mide típicamente en metros por minuto (m/min) o pies de superficie por minuto (SFM). Es el parámetro principal que controla la generación de calor en la zona de corte. Un dato clave: para acero de herramienta, una velocidad de corte típica puede rondar los 30-60 m/min, mientras que para aluminio puede superar los 300 m/min.

El avance (feed rate), en cambio, es la velocidad a la que la herramienta se desplaza a través del material. Se mide en milímetros por revolución (mm/rev) para tornos, o milímetros por minuto (mm/min) para fresadoras. Determina, en gran medida, el acabado superficial y el grosor de la viruta.

Ejemplo Práctico: Al fresar una cavidad en una placa de aluminio 6061 con una fresa de carburo de 10 mm de diámetro.

- Velocidad de Corte (Vc): Seleccionamos 250 m/min.

- Cálculo de RPM: Con la fórmula

RPM = (Vc *1000) / (π * Diámetro), obtenemos aproximadamente 7960 RPM.- Avance por Filo (fz): Para un buen acabado, elegimos 0.08 mm/diente.

- Cálculo del Avance (Vf): Si la fresa tiene 4 filos,

Vf = RPM * Nº de dientes * fz = 7960 * 4 * 0.08 ≈ 2547 mm/min.Aquí, la velocidad de corte (250 m/min) define qué tan rápido gira el filo, y el avance (2547 mm/min) define qué tan rápido se mueve la herramienta a través del material. Alterar uno afecta drásticamente el resultado.

¿Por qué son tan críticos estos dos parámetros para el éxito del CNC?

La respuesta corta es: equilibrio. Un desbalance no solo arruina una pieza, sino que daña herramientas y máquinas. Estos parámetros son el corazón de la productividad y la precisión.

- Productividad y Costos: Una combinación óptima maximiza la tasa de arranque de material (MRR), reduciendo los tiempos de ciclo. Por ejemplo, aumentar el avance puede ser más efectivo para mejorar la MRR que aumentar la velocidad de corte, con menos impacto en el desgaste de la herramienta.

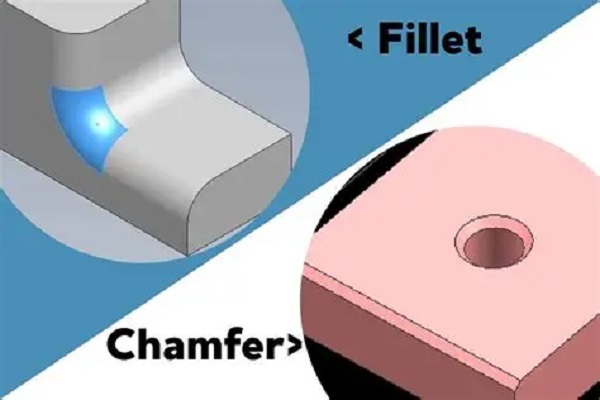

- Calidad de la Pieza: El acabado superficial, la precisión dimensional y la ausencia de rebabas dependen de un ajuste fino. Un avance demasiado alto dejará marcas visibles («escalope»), mientras que una velocidad de corte excesiva puede quemar el material.

- Vida de la Herramienta: Este es un factor de costo directo. Según datos de Sandvik Coromant, un aumento del 15% en la velocidad de corte puede reducir la vida de la herramienta hasta en un 50%. En contraste, un avance demasiado bajo puede causar un desgaste prematuro por fricción y formación de filo de aportación.

En esencia, dominar estos parámetros significa dominar el triángulo de la mecanización: Calidad, Costo y Tiempo. Solo puedes optimizar dos a la vez; la habilidad está en saber cuál sacrificar ligeramente en función del proyecto.

¿Cómo se calcula y qué afecta al avance (Feed Rate)?

El avance no es un número que se elige al azar. Surge de una fórmula simple pero poderosa:Avance (Vf) = RPM x Número de dientes (z) x Avance por diente (fz)

La clave está en el avance por diente (fz), también llamado «chip load». Este es el espesor de la viruta que cada filo de la herramienta arranca en una revolución. Es el parámetro maestro que debes definir en función de múltiples factores:

| Factor | Efecto en el Avance por Diente (fz) | Ejemplo/Consideración |

|---|---|---|

| Material de la Pieza | Materiales blandos (Aluminio) permiten fz más altos. Materiales duros (Inconel) requieren fz más bajos. | Para aluminio, fz puede ser 0.1-0.2 mm/diente. Para acero endurecido, quizás 0.03-0.06 mm/diente. |

| Material de la Herramienta | Herramientas de carburo o cerámicas permiten fz más agresivos que las de acero rápido (HSS). | Una fresa de carburo puede trabajar con un fz un 50-100% mayor que una de HSS en el mismo material. |

| Geometría de la Herramienta | Herramientas con mayor espacio para viruta y recubrimientos específicos (TiAlN) mejoran la evacuación y permiten avances sostenidos. | Una fresa de 3 filos para desbaste puede usar un fz mayor que una de 5 filos para acabado. |

| Exigencia de Acabado Superficial | Un acabado fino (Ra bajo) requiere un fz pequeño. Operaciones de desbaste permiten fz altos. | Acabado: fz = 0.01-0.05 mm/diente. Desbaste: fz = 0.1-0.3 mm/diente (en materiales blandos). |

| Rigidez del Sistema | Máquina, portaherramientas y sujeción débiles obligan a reducir el avance para evitar vibraciones (chatter). | Un sistema HSK es más rígido que un cono CAT40, permitiendo avances más altos en condiciones similares. |

Caso de Estudio Real: En un proyecto para mecanizar un bloque de acero inoxidable 316 (material difícil por su tenacidad y baja conductividad térmica), comenzamos con un avance por diente estándar de 0.08 mm. El resultado fue un desgaste extremadamente rápido del filo y viruta azul (indicativo de alta temperatura). Reducimos el fz a 0.05 mm y aumentamos ligeramente la velocidad de corte para mantener la productividad. Esto mejoró la formación de viruta, redujo el calor y extendió la vida de la herramienta en un 40%.

¿Cómo se calcula y qué afecta a la velocidad de corte?

La velocidad de corte es la variable más ligada al material y al calor. Su fórmula fundamental es:Velocidad de Corte (Vc) = (π x Diámetro de la herramienta (D) x RPM) / 1000 (para resultado en m/min)

Los factores más influyentes son:

- Material de la Pieza: Es el determinante principal. Cada material tiene un rango recomendado de Vc.

- Aluminio (e.g., 6061): 250-400+ m/min (Alta velocidad posible)

- Acero al Carbono (e.g., 1045): 100-180 m/min

- Acero Inoxidable (e.g., 304): 60-90 m/min (Baja velocidad por tenacidad)

- Titanio (e.g., Grado 5): 30-60 m/min (Muy baja velocidad por baja conductividad térmica)

- Material de la Herramienta: Define el «techo» de velocidad que puedes aplicar.

- Acero Rápido (HSS): Límite bajo. Ideal para velocidades bajas y trabajos de precisión.

- Carburo (Tungsteno): Estándar de la industria. Buen equilibrio entre resistencia al desgaste y tenacidad.

- Cerámicas / CBN (Nitruro de Boro Cúbico): Para operaciones de alta velocidad y materiales muy duros (fundición, aceros endurecidos).

- Refrigerante/Lubricación: El uso de un refrigerante efectivo puede permitir aumentar la Vc un 10-20%, ya que disipa el calor de la zona de corte. En operaciones de mecanizado en seco o MQL (Lubricación Mínima), las velocidades suelen ser más conservadoras.

¿Qué pasa si la velocidad de corte es demasiado ALTA?

- Desgaste catastrófico: La herramienta se vuelve roma en minutos.

- Daño térmico: La pieza se puede templar o distorsionar, y la herramienta sufre «deformación por difusión».

- Viruta incontrolada: Se genera viruta larga y azul, peligrosa para el operador y la máquina.

¿Qué pasa si es demasiado BAJA?

- Ineficiencia: Los tiempos de ciclo se alargan innecesariamente.

- Desgaste por fricción: En lugar de cortar, la herramienta «restriega» el material, generando un filo de aportación y mal acabado.

- Viruta deficiente: Se produce viruta corta y quebradiza que no evacua bien el calor.

¿Cuál es la relación entre avance y velocidad de corte? ¿Cómo se comparan?

No trabajan de forma aislada. Son interdependientes. Subir uno sin considerar el otro es una receta para el fracaso. La siguiente tabla resume su impacto en 7 factores críticos desde mi experiencia:

| Factor Crítico | Impacto de la Velocidad de Corte (Vc) | Impacto del Avance (fz/Vf) |

|---|---|---|

| Tasa de Arranque de Material (MRR) | Impacto alto. Aumentarla eleva proporcionalmente la MRR. | Impacto muy alto. Aumentarlo es la forma más directa de subir la MRR. |

| Vida de la Herramienta | Impacto crítico. Un aumento del 20% en Vc puede reducir la vida a la mitad. | Impacto moderado. Un aumento excesivo causa fractura, pero uno bajo causa desgaste por fricción. |

| Acabado Superficial | Impacto indirecto. Afecta por el calor y la formación de filo de aportación. | Impacto directo. Es el factor principal para el acabado (rugosidad, marcas de escalope). |

| Generación de Calor | Impacto muy alto. La fuente principal de calor por fricción. | Impacto bajo/moderado. Avances muy bajos generan calor por fricción; avances correctos lo evacuan con la viruta. |

| Fuerzas de Corte | Impacto moderado. Velocidades muy altas pueden reducir ligeramente la fuerza. | Impacto alto. A mayor avance, mayor fuerza radial y axial sobre la herramienta. |

| Estabilidad (Vibración) | Puede inducir o suprimir vibraciones según la frecuencia. Las velocidades críticas generan chatter. | Un aumento siempre incrementa la carga y el riesgo de vibraciones, especialmente en voladizos largos. |

| Formación de Viruta | Afecta la temperatura y ductilidad de la viruta. | Dicta el grosor y la forma de la viruta. Es el parámetro clave para controlarla. |

Relación Práctica: Si necesitas mayor productividad, primero intenta optimizar el avance (dentro de los límites de la herramienta y la rigidez). Subir la velocidad de corte suele ser la última opción por su alto costo en vida útil.

¿Cómo optimizar estos parámetros? Técnicas avanzadas y errores a evitar.

Optimizar no es solo seguir tablas del fabricante. Es un proceso iterativo basado en observación.

Errores Comunes que Destruyen Herramientas:

- Usar parámetros de aluminio en acero (y viceversa).

- Ignorar el desgaste de la herramienta y no ajustar los parámetros a medida que se desgasta.

- No considerar la profundidad de corte (ap). Una

apgrande requiere reducir el avance. - Confiar en una máquina vieja o poco rígida para parámetros de catálogo diseñados para máquinas de última generación.

Técnicas Avanzadas de Gestión:

- Mecanizado por Trocoide (Trochoidal Milling): En lugar de un avance lineal constante, la herramienta describe una trayectoria circular. Esto permite aumentar el avance significativamente (hasta un 300% en algunos casos) mientras se mantiene una carga lateral constante y se enfría la herramienta en cada «entrada y salida» del material. Ideal para ranuras profundas y estrechas.

- Control Adaptativo (Adaptive Control): Sistemas como el de Siemens Sinumerik o Heidenhain TNC ajustan el avance en tiempo real basándose en la carga del husillo. Si la herramienta encuentra un área más dura, reduce automáticamente el avance para protegerla, y lo recupera después. Maximiza la productividad en condiciones variables.

- Análisis de Viruta: La viruta es el termómetro del proceso. Una viruta bien formada (en forma de «C» o «6» en acero, fragmentada en aluminio) indica parámetros correctos. Viruta azul (mucho calor), larga y enredada (peligrosa), o polvo (avance demasiado bajo) son señales de alarma.

Proceso de Optimización Paso a Paso:

- Parte de las recomendaciones del fabricante de la herramienta.

- Ajusta por material y condición (¿es material de fundición con arena?, ¿está revenido?).

- Realiza un test de corte en una zona de prueba o en el primer lote.

- Escucha y observa: ¿Hay vibraciones? ¿El corte suena suave o chirría?

- Inspecciona la herramienta y la viruta después de un tiempo corto.

- Ajusta un solo parámetro a la vez (normalmente primero el avance por diente

fz). - Documenta los resultados para crear tu propia base de datos de parámetros probados.

Preguntas Frecuentes (FAQ)

¿Qué es más importante, la velocidad de corte o el avance?

Depende del objetivo. Para maximizar la productividad (MRR), el avance suele ser el factor más influyente. Para proteger la herramienta en materiales difíciles, la velocidad de corte es el parámetro más sensible a controlar. Siempre deben considerarse en conjunto.

¿Cómo calculo las RPM a partir de la velocidad de corte?

Usa la fórmula: RPM = (Velocidad de Corte (Vc) en m/min * 1000) / (π * Diámetro de la herramienta (D) en mm). Por ejemplo, para una Vc de 150 m/min y una fresa de 10 mm: RPM = (150 * 1000) / (3.1416 * 10) ≈ 4775 RPM.

¿Puedo usar la misma velocidad de corte para diferentes diámetros de la misma herramienta?

¡Sí! La velocidad de corte (Vc) es una constante para un material y herramienta dados. Lo que cambia son las RPM. Una herramienta de menor diámetro debe girar a MÁS RPM para mantener la misma Vc. Es un error común usar las mismas RPM para diferentes diámetros.

¿Qué pasa si mi máquina no alcanza las RPM calculadas?

Tienes dos opciones principales: 1) Reducir la velocidad de corte (Vc) para que las RPM requeridas sean menores (sacrificando algo de productividad), o 2) Usar una herramienta de menor diámetro que, a las RPM máximas de tu máquina, te acerque más a la Vc ideal.

¿Cómo afecta el refrigerante a la elección de parámetros?

Un buen refrigerante permite aumentar la velocidad de corte entre un 10% y un 20% en muchos materiales, ya que disipa el calor y lubrica. En operaciones de MQL (Lubricación Mínima), los parámetros suelen ser más agresivos en avance que en velocidad de corte, aprovechando la lubricación en la zona de corte sin el efecto de enfriamiento masivo.

Contacto con Yigu Prototipado Rápido

En Yigu Prototipado Rápido, no solo comprendemos la teoría detrás de cada parámetro de mecanizado, sino que lo aplicamos a diario en nuestros centros de mecanizado CNC de 3, 4 y 5 ejes. Seleccionamos estratégicamente la velocidad de corte y el avance óptimos para cada material —desde plásticos de ingeniería hasta aleaciones de aluminio, acero y titanio— garantizando la máxima calidad, los plazos más cortos y la mejor relación costo-beneficio para tu proyecto.

¿Tienes un diseño complejo, un material desafiante o necesitas asesoría para optimizar la fabricación de tus componentes? Nuestro equipo de ingenieros está listo para colaborar contigo.